اختصاصی بسپار/ همه چیز درباره پوششهای موقت و جداشدنی (peelable coatings)

گروه ترجمه و تولید محتوا در بسپار/ایران پلیمر چسبندگی دائمی یکی از خواص کلیدی پوششها است، به طوری که از پوشش انتظار میرود تا به راحتی با روشهای فیزیکی و یا شیمیایی از سطح جدا نشود. با این حال نوع خاصی از پوششها اخیرا مورد توجه قرار گرفتهاند که پوششهای موقت و جداشدنی هستند. ویژگی اصلی این پوششها قابلیت راحت جدا شدن آنها از روی سطح، بعد از انجام وظیفه خود به عنوان لایه محافظ میباشد. هرچند که لازم است این پوششها چسبندگی خوبی به سطح داشته باشند، اما باید انعطافپذیری لازم برای جدا شدن به صورت یک لایه پیوسته را نیز داشته باشند. نیروهای همچسبی و دگرچسبی نقش مهمی در کارایی این پوششها ایفا میکنند. نیروی همچسبی بین لایههای فیلم باید بسیار بیشتر از نیروی دگرچسبی بین فیلم و زیرآیند باشد تا فیلم بدون پارگی یا اثرگذاری از آن روی سطح جدا شود[1].

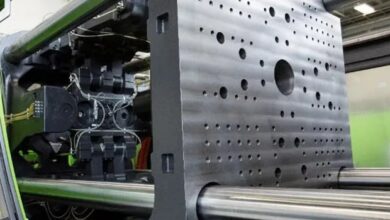

برای حفظ زیبایی ظاهری کالاها و حفظ ارزش تجاری، لازم است از آنها در برابر آسیبهای سطحی ناشی از آلودگی، نگهداری و حمل و نقل، حفاظت کرد. به این منظور، پوششهای جداشدنی میتوانند با ایجاد یک فیلم نفوذناپذیر، از سطح در برابر صدمات فیزیکی، شیمیایی، مکانیکی و هر نوع آسیب دیگری محافظت کنند. از جمله مزایای دیگر این نوع پوششها میتوان به قیمت مناسب و روش استفاده ساده اشاره کرد. این پوششها میتوانند بر روی سطوح مختلف از جمله فلز، پلیمر، شیشه، سیلیکون، سرامیک و سطوح سیمانی اعمال شوند و برای اعمال آنها میتوان از روشهای رایج مانند غلتک، قلم، اسپری و یا غوطهوری استفاده کرد. در نهایت برای جدا کردن پوشش، از روشهای فیزیکی و شیمیایی میتوان استفاده کرد[1].

پوششهای قابل جدا شدن موجود، ممکن است مشکلاتی از قبیل شکنندگی بالا و قابلیت جدا شدن ضعیف داشته باشند. در نتیجه، این موارد کاربرد آنها را محدود میکند. بنابراین، برای حفظ تجهیزات در شرایط مناسب در طول زمان و رفع نیازهای اضطراری، توجه به موارد زیر جهت تولید این پوششها ضروری است:

– زمان تشکیل فیلم کوتاه، خواص فیزیکی خوب و سازگاری با محیط زیست.

– ازدیاد طول در نقطه شکست و استحکام کششی بهتر فیلم پوشش جهت کارایی برای انواع سطوح.

– فرآیند اعمال ساده، چسبندگی مناسب و جدا شدن از سطح به سرعت و به طور کامل[2].

• کاربرد

کاربردهای مختلف پوششهای قابل جدا شدن بسیار متنوع است. در حوزه بیوپلیمر، برخی از پوششهای قابل جدا شدن به مواد بستهبندی خوراکی تبدیل شدهاند. مقاومت بیشتر در برابر آب یک ویژگی مهم در این کاربرد است. بنابراین افزایش چگالی پیوند عرضی پلیمرها، بهبود چسبندگی سطح مشترک بین پوشش و زیرلایه، یا افزودن پرکنندهها و رنگدانهها به داخل پوشش میتواند نقش موثری در این هدف داشته باشد. ترکیب پوششهای چندلایه میتواند روش امیدوارکننده دیگری برای بهبود خاصیت ضدنفوذپذیری پوششهای آلی باشد که در آن یک پوشش فشرده و نفوذناپذیر به عنوان لایه رویی و یک پوشش قابل جدا شدن سراسری به عنوان لایه زیرین قرار دارد[3].

در مورد سازهی فلزی خودرویی، استفاده از چنین پوششهایی جهت حفاظت در برابر آب و هوا، آلودگی جوی، حملات شیمیایی و یا آسیبهای ناشی از نگهداری و استفاده توصیه میشود. معمولا رنگ ناحیهی جلویی خودرو و یا قسمت بیرونی گلگیرها دچار ضربه و یا آسیب ناشی از سنگ و ذرات ریز ساینده میشوند. خراشهای ناشی از حمل و نقل و نگهداری و ایجاد آلودگی در اثر استفاده از خودرو نیز عواملی هستند که با استفاده از پوششهای جداشدنی میتوان از آنها جلوگیری کرد. در این موارد میتوان از رزینهای متنوعی از جمله پلیوینیل بوتیرال و یا کوپلیمرهای استایرن/اکریلیک استفاده کرد[4].

در برخی موارد، تمیز کردن کفهای بسیار لکهدار و آلوده دشوار است. پوشش کف که با اشعه فرابنفش سخت میشود، دوام عالی، خشکشوندگی سریع و چسبندگی به زیرلایه را ارائه میدهد، اما جدا کردن آنها شامل برخی تکنیکهای تهاجمی مانند برس زدن، سابیدن و غیره است که انجام این کار برای مدت طولانی منجر به آسیب به کف میشود. یک پوشش جداشدنی بادوام چنین مشکلاتی را از بین میبرد. پوششهای مورد استفاده برای این کاربرد نیاز به مقاومت در برابر ضربه، مقاومت در برابر عوامل محیطی، خواص ضدلغزش و مقاومت سایشی بالاتری دارند. بنابراین میتوان از ساختارهای پلییورتانی و یا استایرن/اکریلیکی در این موارد استفاده کرد[1].

این پوششها همچنین در تولید لوازم آرایشی پرکاربرد، به ویژه در لاکهای ناخن، استفاده میشوند. لاکهای ناخن معمولی معمولاً بر پایه حلال هستند و از پلیمرهای حلشده در یک حلال و برخی نرمکنندهها برای افزایش انعطافپذیری تشکیل شدهاند، مانند لاکهای ناخن مبتنی بر نیتروسلولز که قابل اشتعال و سمی هستند و چسبندگی محکمی به ناخنها دارند. پاک کردن چنین لاکهایی نیاز به حلال آلی جداگانهای مانند استون دارد که اثرات متعددی از جمله آسیب به ناخن، ترک خوردن و خشکی ناخن دارد. برای از بین بردن چنین مشکلاتی و به حداقل رساندن خطرات آنها، نیاز به لاکهای ناخن غیرسمی و قابل کندن بر پایه آب وجود دارد که میتوانند از پلییورتانها و یا اکریلیکها ساخته شوند که به راحتی در دمای بدن روی ناخنهای انسان فیلم تشکیل میدهند. استفاده از این فرمولاسیونها ظاهری مشابه لاکهای ناخن معمولی ایجاد میکند. همچنین فیلم تشکیلشده را میتوان در صورت تمایل و بدون استفاده از حلال پاککننده اضافی، به راحتی جدا کرد[1].

در فرآیند رفع آلودگی تأسیسات هستهای، یافتن نوعی عامل رفع آلودگی که بتواند آلایندههای سطح تأسیسات هستهای را به طور مؤثر بپوشاند، ضروری است. این عامل باید نقشی ثابت و مجزا در جلوگیری از تولید زبالههای ثانویه نیز ایفا کند. به عنوان یکی از اقدامات مؤثر در تصفیه مواد رادیواکتیو، یک پوشش جامد قابل جدا شدن مورد استفاد قرار میگیرد تا به طور مؤثر آلایندههای سطحی را در طول تشکیل پوشش به خود جذب کند. در عین حال، بتواند ذرات معلق در هوا را به طور مؤثر جذب کند و روی سطح اجسام مستقر کند[2].

• ساختار رزین و فرمولاسیون پوششهای جداشدنی

پلیمرهایی که به طور عمده برای این نوع پوششها استفاده میشوند عمدتا بر پایه پلیمرها و کوپلیمرهای وینیلی، پلیمرهای اکریلیکی، پلییورتانها، سلولزها و مشتقات آنها هستند. این پوششها میتوانند پایه حلالی یا پایه آبی باشند و بسته به نوع رزین، حلال، افزودنیها و فرمولاسیون، خواص فیزیکی و شیمیایی مختلفی را میتوان به دست آورد که استفاده از آنها را برای طیف گستردهای از کاربردها ممکن میسازد. به عنوان مثال، یکی از اجرای سیستم که میتواند نقش عمدهای در بهبود خواص مکانیکی ایفا کند، فیلر میباشد[1].

مونومرهای اکریلات به دلیل ذات آبگریزشان، میتوانند انرژی سطحی را کاهش دهند و از این رو با بهبود تر شوندگی، در کاربردهایی همچون پاکسازی سطوح بهتر عمل کنند. در مقایسه با سایر فیلمها، فیلم اکریلات شفافیت و براقیت خوب، تنوع کومونومرها و قابلیت تنظیم ساختار رزین را دارد. همچنین پوششهای جداشدنی حاوی امولسیونهای اکریلیک، مقاومت آبی، خواص محافظتی و چسبندگی خوب به انواع زیرایندها را دارند. با این حال، خواص هموپلیمر اکریلات و متاکریلات برای برآورده کردن الزامات مورد نیاز این نوع پوششها کافی نیست. به عنوان مثال، پلیمتیل متاکریلات، که ماده اولیه پلکسیگلاس است، فیلم بسیار شکنندهای تشکیل میدهد و پلیبوتیل اکریلات بسیار نرم است و برای پوششدهی مناسب نیست. بنابراین، کوپلیمرهای اکریلات به عنوان ماده تشکیلدهنده فیلم، ایدهآل هستند و معمولاً با پلیمریزاسیون مونومرهای مختلف به دست میآیند. در کوپلیمر متیلمتاکریلات و بوتیل اکریلات، متیلمتاکریلات میتواند سختی و چسبندگی به زیرایند را ایجاد کند و عملکرد مکانیکی پوشش را بهبود بخشد. در حالی که بوتیل اکریلات میتواند انعطافپذیری فیلم را تنظیم کند و قابلیت جدا شدن را بهبود بخشد[2].

حضور اکریلونیتریل نیز برای افزایش استحکام در فرمولاسیون رزین در این پوششها کاربرد دارد. فرمولاسیونهای پایهآبی قابل جدا شدن بر پایه آکریلاتها را میتوان با متاکریلات، مونومرهای عاملی کربوکسیل به همراه عامل خنثیکننده و مونومرهای غیراشباع ساخت. این پوششها قابلیت جدا شدن و مقاومت در برابر آب و هوا بهبود یافتهای ارائه میدهند. علاوه بر این، فرمولاسیونهای بر پایه اکریلیک میتوانند با اولیگومرهای دارای بیش از سه گروه عاملی مانند پلی استر اکریلات، دیپنتااریتریتول و هگزا اکریلات نیز طراحی شوند که با یک الیگومر وینیلی آبپایه با گروه عاملی بیشتر از یک عدد به همراه وکس ها کوپلیمره میشوند. این پوششها در نهایت با نور فرابنفش پخت میشوند و مقاومت به خراش عالی نشان میدهند[1].

استفاده از روش پلیمریزاسیون امولسیونی در مورد این ساختارها دارای مزایای قابل توجهی است. در این روش اثر دما کم است، واکنش پلیمریزاسیون میتواند در دمای پایینتری انجام شود. همچنین با استفاده از آب به عنوان محیط پلیمریزاسیون، سیستم واکنش ظرفیت گرمایی ویژه بالایی دارد و ویسکوزیته نسبتا کم است. به علاوه، محصولات امولسیونی را میتوان مستقیماً به عنوان پوشش، چسب و عوامل اصلاح سطحی استفاده کرد. در این روش مواد سنتزشده سازگار با محیط زیست هستند و خطرات ایمنی بالقوه کمتری دارند[2].

یکی از خواص کلیدی مورد نظر در پوشش های مورد بحث، سهولت جدا شدن از سطح می باشد. برای این منظور باید عوامل رهاکننده به فرمولاسیون پوشش اضافه شوند. این عوامل چسبدگی فیلم به زیرایند را کاهش میدهند اما در دیگر خواص تغییری ایجاد نمیکنند. عوامل رهاکننده به طور همگن در فیلم حضور دارند و مقدار استفاده از آنها به مورد کاربری نهایی وابسته است.

برخی از عوامل رهاکننده رایج عبارتند از مشتقات نفتی، وکس پارافین، وکس میکروکریستالی و ترکیبات آن، سدیم الکیل بنزن، ارگانوسیلیکون، سولفوناتها، پلیگیلکولها و سرفکتنتهای سیلیکونی. سازگاری این عوامل با پلیمرهای حاضر در سیستم یکی از موارد مهمی است که باید درنظر گرفته شود. عوامل رها کننده همچنین میتوانند در دیواره داخلی بستهبندیهای مواد غذایی برای بهبود جدا شدن چسب مورد استفاده در بستهبندی استفاده شوند[1].

در فرمولاسیون این نوع پوششها از عواملی همچون نرمکننده جهت افزایش انعطافپذیری به خصوص در پوششهای بر پایه پلیوینیل بوتیرال، حلال کمکی جهت تنظیم سرعت خشک شدن پوشش و غلظتدهندههایی همچون سدیم پلیاکریلات جهت تنظیم خواص مناسب کاربرد نهایی استفاده میشود[4].

• نحوه بررسی عملکرد پوششهای جداشدنی

نویسندگان: شهرزاد نجفی، هیوا زیبایی شرکت رزینفام

(ادامه دارد …)

متن کامل این مقاله را در شماره 275 دوماهنامه پوشرنگ از گروه مجلات بسپار که در نیمه شهریور ماه 1404 منتشر شده است، می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.