روش های نوین در جلوگیری از رفتگی ماردان ها و سیلندرها

ماردان ها و سیلندرهای رانشگر، بازده بهینه خود را زمانی نشان میدهند که نو و به اصلاح تازه طراحی شده اند. این اجزا در طول زمان و به خصوص هنگام تماس با مواد ساینده یا خورنده، دچار رفتگی میشوند و کارایی آنها به طور قابل توجهی کاهش مییابد. تنظیمات دستگاه میتواند برای جبران این کاهش استفاده شود ولی خود، مشکلات جدیدی ایجاد میکند، نظیر آهنگ برش زیاد، تخریب گرمایی بسپارها، نیاز به سرمایش بیشتر و ناپایداری محصول نهایی. تنظیمات در برخی موارد میتواند شرایط رفتگی را تسریع ببخشد.

عوامل زیادی، بهترین زمان را برای تعمیر یا تعویض سیلندر/ ماردان و خوراک گیر تعیین میکنند، اما اکثر فرایندکنندگان به رانشگری ادامه میدهند و این زمان را درنظر نمیگیرند. این مقاله نگاهی میکند به فناوریهای کلیدی برخی تامینکنندگان در زمینه ساخت مواد خاص و بهبود سطح تا عملکرد و طول عمر ماردانها، سیلندرها و ریژه ها (دایها) در تجهیزات رانشگری گرمانر مها بهبود یابد.

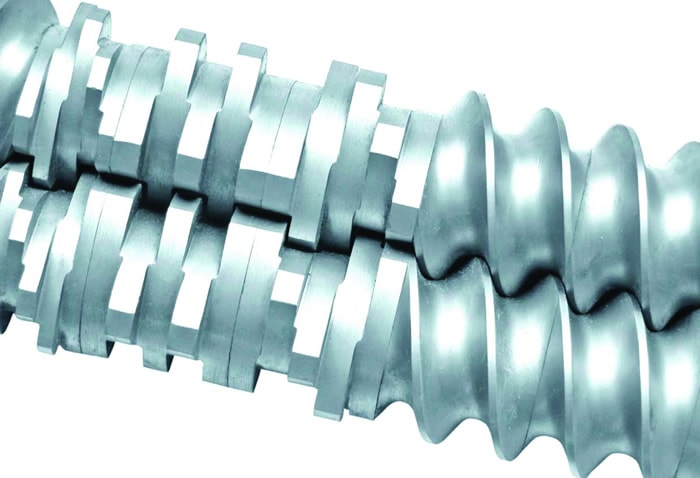

شرکت Extruder Experts، بر افزایش قابلیت ضربه خواری (ductility) و در عین حال، حفظ حداقل همان مقدار مقاومت رفتگی در بخشهای ماردان خود تمرکز کرده است. با قویتر شدن رانشگرها از نظر برونداد و آهنگ گشتاور، تنش وارد بر گوشت بین مغزی دندانه دار (splined bore) و کف ماردان، بیشتر و بیشتر شده است که البته باید به مواد تحت فرایند منتقل شوند.

این شرکت در حال تحقیق روی مواد جدیدی با قابلیت ضربه خواری خوب و مقاومت رفتگی یکسان با محصول قدیمی فولادِ PM-HIP (فلزکاری پودری از طریق پرسکاری ایزواستاتیک گرم) است. چندین ماده تحت آزمایش است، اما تنها یک نوع فولاد جدید نتایج خیلی خوبی نشان داد. شرکت Extruder Experts قبل از عرضه ی این محصول به بازار، آزمون های بیشتری روی این فولادِ ماردان غیر دوفلزی جدید انجام داد. در فرایندهای بسیار خورنده، هنوز هم روش قدیمی دوفلزی سَر جوشکاری شده، برای رانشگرهای دوماردان، بهترین روش است.

از آنجایی که سیلندرها گرانترین قطعات مورد رفتگی (به جز شفت ماردان) هستند، این قطعات باید حداقل دو تا سه برابر بخشهای ماردان در ناحیه ذوب، دوام داشته باشند. از این رو، تحقیقات برای یافتن آستری سیلندر (liner) با مقاومت رفتگی بسیار زیاد یا روکش دهی (cladding) سطح سیلندرها همچنان ادامه دارد. شرکت، روشی برای جوشکاری مخلوط ذرات پودری بسیار ریز و گردِ کاربید تنگستن در لایهی نیکل روی سطح مغزی (bore) ماردان ابداع کرده است. با 60- 70 درصد کاربید تنگستن، مقاومت رفتگی بسیار زیادی فراهم میشود. شرکت ادعا میکند با استفاده از ذرات کاربید گرد، رفتگی ناشی از چسبندگی (adhesive)، در مقایسه با سامانههای لحیمکاری رایج، بسیار مطلوب میشود.

امروزه آهنگ گشتاورِ بیشتر و بخشهای فرایندیِ طولانیتر، رفتگی ناشی از چسبندگی را مهمتر از گذشته ساخته است. در حقیقت، میله های کوچکتر در سرعتهای بیشتر، دچار خمش گشتاور بیشتر میشوند و نیاز به محافظ (support) در سمت دیواره سیلندر، به ویژه در بخش های آشوبنده (kneading) و انتهای ریژه، دارند. بخش های ماردان با نیروی زیادی به سمت دیواره ی سیلندر هل داده میشوند که یک جزء با رفتگی چسبندگی زیاد ایجاد میکند. به منظور کنترل رفتگی این جزء، نیاز است که ترکیب عالی مواد ماردان و سیلندر یافت شود.

مقاومت سایشی

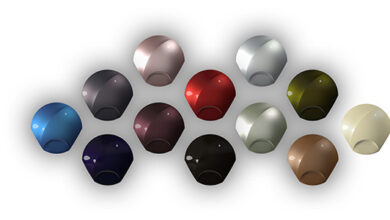

شرکت Nordson Corp، کاربید تنگستن جدیدی ساخته است که در نمایشگاه K2016 معرفی کرد. در این فناوری از کرههای ریز کاربید تنگستن که اندکی بزرگتر از ذرات درون دود سیگار است، برای پوشش دهی تک ماردان ها و دوماردان های نرم سازی استفاده شده است (شکل 1). این پوشش در مقایسه با پوشش های استاندارد اعمال شده از طریق پاشش گرماییِ سوختِ اکسیژن با سرعت زیاد (HVOF)، مقاومت خوردگی و سایشی بیشتری فراهم میکنند.

شکل 1: سطح مقطع پرهی ماردان پوشش داده شده با Xaloy توسط شرکت Nordson

(ادامه دارد …)

برگردان: مهندس بهرخ شمس

متن کامل این مقاله را در شماره 178 ام ماهنامه بسپار که در تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.

[EasyDNNnewsLink|387]