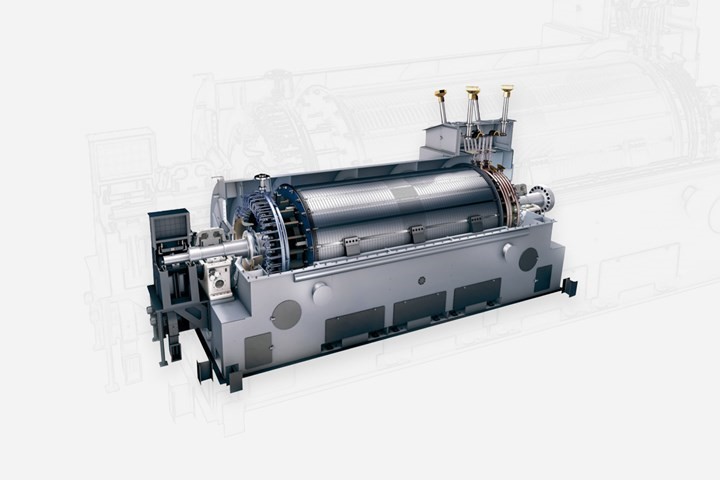

اختصاصی بسپار/ استفاده از چند سازه ها (کامپوزیت های) با عملکرد عالی در ژنراتورهای برق

گروه ترجمه و تولید محتوا در بسپار/ ایران پلیمر شرکت Continuous Composites (ایداهو، US) و Siemens Energy (مونیخ، آلمان)، بخش تولید گاز و نیروگاه سابق گروه زیمنس، از نمایش موفقیت آمیز فناوری چاپ سه بعدی الیاف پیوسته (CF3D یا CONTINUCE FIBER 3D) برای اجزای سازنده ژنراتورهای زیمنس انرژی خبر دادند.

از طریق این همکاری چند ساله، شرکتهای مزبور الیاف تقویت کننده پلیمری (GFRP ) تولید کردند که با ارائه یک عملکرد مکانیکی بهتر در دماهای بالاتر ، طراحی بهینه شده مکان شناسی (topology) و کنترلهای دینامیک هدایتگر الیاف، برای کاربردهای سفارشی استفاده می شود.

تایلر آلوارادو(Tyler Alvarado )، مدیر عامل شرکت Continuous Composites، می گوید: “استفاده از CF3D برای تولید اجزای ژنراتور یکی از نمونه هایی است که فناوری ما فرآیندهای تولید فعلی را مختل کرده و قطعات فلزی را با مواد کامپوزیتی با عملکرد عالی جایگزین می کند.”

“همکاری ما با Siemens Energy نشان دهنده توانایی ما در توسعه و سفارشی کردن راه حلهای تولید مواد با نیازهای سختگیرانه مکانیکی است که فراتر ازنیازهای معمول در بخش انرژی است.”

Continuous Composites و شریک آن، شرکت Arkema (کلن، آلمان)، از طریق Sartomer Business خود، به طور مشترک یک پلیمر ترموست یا گرماسخت CF3D در دمای بالا تولید کردند که امکان چاپ قطعات پیچیده و بزرگ را می دهد. قطعاتی که امکان تولید آنها با استفاده از تکنیکهای سنتی کامپوزیت وجود ندارد.

طبق اعلام Continuous Composites، این ماده به دمای انتقال شیشه (Tg) 227 درجه سانتی گراد رسیده و در دماهای بالاتر از Tg از دست دادن مقاومت کمتری را تجربه کرده است. علاوه بر این، گزارش شده است که کامپوزیت های چاپ شده توسط CF3D نسبت حجمی الیاف (fiber volume fractions یا FVF) بزرگتر از 50٪ با محتوای کمتر از 1.5٪ هوای حبس شده یا void را نشان داده اند.

طبق اظهار Continuous Composites، در حال حاضر اجزای متعددی از ژنراتور با استفاده از یک فرآیند ریخته گری فلز تولید می شود که گران بوده و دارای مدت زمان طولانی سفارش هستند.

با این حال گفته می شود که با تولید این مواد جدید با فرآیند CF3D به مقاومت دمایی بیش از دماهای کاری اجزای ژنراتورها و سایر کاربردهای انرژی زیمنس می رسیم.

نتایج نمایش (Demonstration) برای بخش انرژی شامل هزینه های تولید است که پنج برابر کمتر از هزینه تولید کننده های سنتی بوده و مدت زمان سفارش تا تحویل را از 8 تا 10 ماه به سه هفته کاهش می دهد. علاوه بر این، گزارش شده است که 1 میلیون دلار صرفه جویی در مصرف انرژی در طولانی مدت و کاهش قابل توجهی در وزن و ضایعات مواد وجود دارد.

Joel Alfano ، مهندس اصلی توسعه فناوری در شرکت انرژی زیمنس ، می گوید: “عملکرد مکانیکی برتر CF3D ، همراه با کاهش قابل توجه هزینه و زمان سفارش تا تحویل ، منجر به انتخاب Continuous Composites از طرف ما شد.”

“فرصت جایگزینی یک قطعه فلزی از ژنراتور با مواد کامپوزیتی، دستیابی به موفقیت بزرگ برای حل محدودیتهایی است که در صنعت انرژی با آن روبرو هستیم و فناوری CF3D این امکان را فراهم کرده است.”

برگردان: مهندس مسعود خلج