بهرهگیری از فناوری پلاسما در چاپ سه بعدی برای بهبود چسبندگی قطعات

بسپار/ ایران پلیمر در سالهای اخیر چاپ سه بعدی اهمیت زیادی یافته است و در حال حاضر به عنوان یک فناوری تولید در بخش خصوصی و دولتی تثبیت شده است. به واسطه اهمیت روزافزون این فناوری، تفاضا برای بهبود کیفیت، تنوع مواد و قابلیت اطمینان آنها افزایش یافته است. شرکت relyon plasma که بخشی از شرکت مادر TDK Electronics است، مدتی است که بر روی فناوری پلاسما در چاپ سه بعدی پژوهش کرده است. شرکت Creabis نیز که یک شرکت چاپ سه بعدی آلمانی است از این فناوری استفاده کرده و به نظر متقاعد شده است که میتواند کاربردی باشد.

یکی از بزرگترین چالشها برای شرکت Creabis چاپ سه بعدی اجزای بزرگ و پیچیده بوده است، چرا که چاپ سه بعدی با روشهای قدیمیتر محدودیت ابعاد چاپ با بیشینه 600 میلیمتر دارد. برای بهرهگیری از مزایای چاپ سه بعدی برای اجزای بزرگتر، این اجزا به عنوان قطعات مجزا چاپ میشوند و سپس به هم متصل میشوند. در عمل، از پیش تعریف کردن هندسه محل اتصال با بیشینه ناحیه اتصال و سپس چسباندن دو قطعه به هم، چالشهایی ایجاد میکند که نباید دست کم گرفته شوند. به صورت خاص، استحکام این اتصال اهمیت ویژهای برای اتصالات بلند و باریک دارد که در آنها سطح اتصال کمینه است.

چنین ضعفی در چاپ سه بعدی در عوض یک نقطه قوت برای فناوری پلاسما در شرکت relyon plasma بوده است. اگر سطح را پیش از اتصال با فناوری پلاسما عاملدار کنیم، نتیجه حاصل بهبود قابل توجهی را در چسبندگی نشان میدهد. عاملدار کردن به واسطه آمایش سطح با پلاسما بر اساس دو اصل صورت میگیرد: تمیز کردن سطح از آلایندههای طبیعی و افزایش انرژی سطح برای بهبود قابلیت تَر شدن با چسبها.

دستگاه piezobrush®PZ2 که یک ابزار کارآمد دستی پلاسما است توسط شرکت relyon plasma توسعه داده شده، نیاز به هیچ گونه دانش فنی یا زیرساخت پیچیده برای استفاده ندارد و برای آماده کردن قطعات چاپ شده سهبعدی جهت اتصال، کاملا مناسب است. هسته این ابزار دستی CeraPlas™ است که تولیدکننده پلاسماست؛ یک ابزار با تخلیه ولتاژ بالا که میتواند پلاسمای تحت فشار سرد تولید کند.

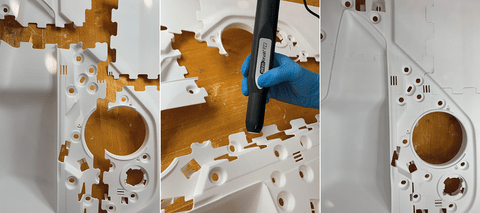

دو کاربردی که در ادامه میآید، پتانسیل piezobrush®PZ2 را در فرآوری قطعات چاپ شده سه بعدی نشان میدهد. شرکت Creabis طرح داخلی یک خودروی الکترونیکی تولیدشده توسط یک استارتآپ آلمانی را از جنس پلیآمید 12 و با استفاده از روش SLS در چهار قطعه مجزا به صورت سه بعدی چاپ کرده است. این قطعات سپس با استفاده از فناوری پلاسمای سرد فعال شده و با سیانوآکریلات (چسب) به هم چسبانده شدند. Ralf Deuke صاحب شرکت Creabis معتقد است: استفاده از piezobrush® PZ2 فرصتهایی را برای چسباندن قطعات ایجاد کرده است که پیش از این قابل تصور نبود.

دومین نمونه کاربردی، یک موتور سیکلت است که برای مسابقه طراحی شده و با استفاده از چاپ سه بعدی به صورت 12 قطعه جداگانه چاپ شده و پس از آمایش سطح با روش پلاسما، به هم چسبانده شده است. به واسطه این قدرت چسبندگی، این موتور سیکلت قادر است تا سرعت 200 کیلومتر بر ساعت حرکت کند. آزمونهای داخلی نشان میدهد قطعاتی که با استفاده از فناوری پلاسما آماده میشوند، تا سه برابر استحکام چسبندگی بیشتری ایجاد میکنند.

هر دو شرکت relyon Plasma و Creabis معتقدند که کاربردهای گستردهتری برای فناوری پلاسما در چاپ سه بعدی وجود دارد و همکاریهای خود را در آینده در این زمینه ادامه خواهند داد.