ذوب پلاستیک های آمورف در مقابل نیمه بلوری

صدها متغیر وجود دارد که در داشتن فرایند قالبگیری تزریقی 24/7 (هفت روز هفته، روزی 24 ساعت) دخیل است و تصمیمگیری برای تمرکز بر هر کدام دشوار است. بعضی از آنها مهمتر از بقیه هستند، اما مهم نیست که کدام متغیر را در اولویت بگذارید. واقعیت این است که فرایند اجرا نخواهد شد، مگر اینکه تمام متغیرهای بسپار و قطعه را کنترل کنید.

یکی از 10 متغیر برتر، یکنواختی مذاب است. منظور از یکنواختی، تنها دمای ذوب نیست، بلکه یکنواختی ذوب است. به این معنی که هیچ رد مذابی (swirl)، رگهای (streak) و یا دانهی ذوب نشدهای وجود نداشته باشد. اگر شما نیاز به ابعاد ثابت و عملکرد 7/24 دارید، مذاب یکنواختی باید داشته باشید.

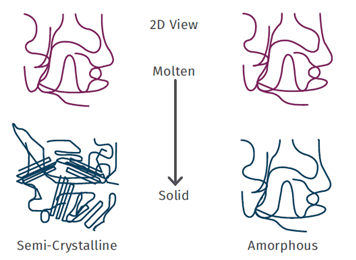

بسپارهای اَریخت و نیمه بلوری بهطور متفاوتی ذوب میشوند و یک فرایندکار نیاز به درک چگونگی ذوب هر یک از این بسپارها دارد تا بتواند به مذاب یکنواختی دست یابد.

معمولا، تفاوتها مربوط به آرایش مختلف زنجیره ای بسپار در قطعه میشود. در بسپارهای اَریخت، زنجیرها به صورت تصادفی هستند، یعنی هیچ نظم یا آرایش خاصی ندارند، درست شبیه رشته های درهم. بسپارهای نیمه بلوری دارای ساختار یا الگوی منظمی از آرایش زنجیرها هستند. پیشوند “نیمه” اشاره دارد که تمام زنجیرهای بسپار بلورینه نمیشوند. نواحی بلوری و نواحی از زنجیرها با جهت گیری تصادفی (اَریخت) وجود دارد. رنگدانهها، افزودنیها و آهنگ سرمایش بر درجه بلورینگی تاثیر میگذارند که اندازه قطعه و خواص آن را تغییر میدهد.

صرفنظر از اینکه چه بسپاری در حال فراورش است، نیمه بلوری یا اَریخت، برای دستیابی به ابعاد و عملکرد ثابت، یکنواختی ذوب لازم است. درک چگونگی ذوب هر بسپار، کنترل بهتر فراورش را به فرایندکار اجازه میدهد.

بسپار چه نیمه بلوری، چه اَریخت باشد، هر یک به منبع انرژی مشابهی برای ذوب شدن دسترسی دارند: سیلندر، ماردان و نوارهای گرمکن. اکثر انرژی (حدود 80 درصد) از اصطکاک دانهها در برابر دیواره سیلندر و فشرده سازی در ناحیه گذار ماردان ایجاد میشود. مابقی از نوارهای گرمکن در اطراف سیلندر گرفته میشود. سازوکار انتقال انرژی برای بسپارهای اَریخت و نیمه بلوری یکسان است. با این حال، این شباهت در جایی از ذوب این پلاستیکها به پایان میرسد.

عامل مهمي كه آنها را متمایز میکند، مقدار انرژي مورد نياز براي ذوب هر یک است. یک کیلوگرم بسپار نیمه بلوری، مانند نایلون 6، نیاز به انرژی بسیار بیشتر از یک کیلوگرم بسپار اَریخت، مانند ABS، دارد. در حقیقت، نایلون تقریبا دو برابر انرژی موردنیاز برای ذوب ABS نیاز دارد (حدود BTU/kg 716 در برابر 342)، اما دمای فراورش آنها مشابه است.

بنابراین اکنون میدانیم برای ذوب نایلون در برابر ABS از لحاظ انرژی چه باید انجام دهیم. اما مسئله دیگری وجود دارد که شرایط فراورش را سختتر میکند. بسپارهای نیمه بلوری تا زمانیکه به دمای ذوب خود نرسیدهاند، سخت باقی میمانند. درست مثل ذوب شدن یخ است. سختی یخ، هنگامیکه از 10- درجه سانتیگراد تا 0/5- درجه سانتیگراد گرم میشود، تغییر قابل ملاحظه ای نمیکند. بسپارهای نیمه بلوری نیز تا زمانیکه به دمای ذوب خود نرسیدهاند، نرم نمیشوند. آنها، سخت باقی میمانند تا دو شرط برآورده شود: اول، انرژی کافی برای رسیدن به نقطه ذوب آنها حاصل شود. دوم، باید مقدار انرژی اضافی داشته باشند تا بتوانند بر گرمای ذوب غلبه کنند.

ماردان و سیلندر چگونه این وضعیت دشوار را کنترل میکند؟ دانههای نیمه بلوری از قیف به درون گلویی خوراک جریان مییابند و بین پرههای عمیق بخش خوراک ماردان قرار میگیرند. بخش خوراک، دانه ها را به جلو هدایت میکند، آنها را فشرده میکند و هوا و بعضی از ترکیبات فرار را از قیف خارج میکند. همچنین بخش خوراک میتواند دانه ها را گرم کند، اما هیچ ذوبی نباید انجام دهد.

سپس مواد به ناحیه گذار یا ذوب میرسند، جایی که قطر بدنه ماردان بیشتر میشود تا فشرده سازی دانه ها در برابر دیواره سیلندر فراهم شود. این فشردهسازی، همراه با اصطکاک دانه ها در برابر دیواره سیلندر، انرژی لازم را به دانه ها منتقل میکند تا دمای آنها افزایش یابد. مشکل این است که تمام دانه ها به سطح مشترک دیواره سیلندر/ پره نمیرسند، برخی از آنها انرژی لازم برای ذوب را دریافت میکنند و برخی دیگر دریافت نمیکنند. شکست بستر جامد رخ میدهد که منجر به رسیدن برخی از دانههای ذوب نشده به نواحی گذار و پیمایش میشود. این دانه های ذوب نشده میتوانند وارد قطعه نهایی شوند و موجب رفتگی ماردان شوند.

برای درک موضوع، رنگ مایع در ماردان همه منظور مورد استفاده قرار گرفت. رنگ مایع اغلب از یک حامل روغنی استفاده میکند که اصطکاک دانه در برابر سیلندر را کاهش میدهد و در نتیجه انرژی منتقل شده برای ذوب کاهش مییابد. آیا این واقعا چیزی است که میخواهید رخ دهد؟ آیا با رنگ مایع، زمان چرخش ماردان تغییر میکند؟ ماردان چندمنظوره با نسبت L/D 20:1 تنها 5 پره در ناحیه گذار دارد. این، مسئله مهمی است که اندازههای تزریق (shot) بیش از 40 درصد ظرفیت تزریق است. اغلب توصیه میشود که به جای آن از ماردانهای سدگر استفاده شود، اما آنها اغلب باعث تخریب و ایجاد لکه های سیاه میشوند. شما بهتر است از ماردان طراحی شده برای ایجاد ذوب یکنواخت استفاده کنید.

بسپارهای اَریخت بهطور متفاوتی ذوب میشوند. آنها به انرژی کمتری نیاز دارند و آسانتر ذوب میشوند. درست مانند کره یخزده ذوب میشوند.

دانه اَریخت در دمای اتاق سخت است، اما همین که گرم شود، شروع به نرم شدن میکند. با انرژی بیشتر، مواد اَریخت همچنان نرم میشوند تا زمانیکه برای قالبگیری مناسب باشند. آنها تا زمانیکه به نقطه ذوب خود برسند، سخت نخواهند ماند و نیازی به غلبه بر گرمای ذوب نیست. دانه ذوب نشده ممکن است مانند تافی (taffy) یا خمیر (marshmallow) باشد. اگر بین پره ماردان و دیواره سیلندر قرار گیرند، بدون آسیب شدید یا رفتگی ماردان یا سیلندر نرم میشوند. ماردان چندمنظوره ممکن است فراورش قابل قبولی ارایه دهد، اما مجددا پیشنهاد نمیشود.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)