طراحی تجهیزات انتقال حرارت در دستگاه اختلاط ایستا برای چسب، درزگیر، رزین و پلیمرها

بسپار/ ایرا پلیمردر میان صنایع مختلف، سیال های مورد استفاده در صنایع چسب و درزگیر پرچالش ترین سیالات در مرحله فرآوری به شمار میروند. مشخصه های این سیال ها که موجب سخت شدن فرآوری آنها میشود، عبارت هستند از:

- گرانروی بالا (معمولاً Pa.s 1 تا 2000 یا cP 1000 تا 2 میلیون)

- غیرنیوتنی بودن (گرانروی ثابت نیست و با نرخ برش تغییر میکند)

- برخی از آنها باید در دمای نزدیک به نقطه سخت شدن فرآوری شوند که نزدیک به دمای تغییر فاز از مایع به جامد است (مانند چسبهای گرماذوب)

- تقریبا همه آنها دارای رسانایی حرارتی پایین هستند که این ویژگی سبب مقاومت آنها به گرم شدن یا خنک شدن میگردد.

- به سبب گرانروی بالا، انتقال آنها از نقطهای به نقطه دیگر در کل مراحل فرآوری نیازمند پمپ فشار بالا میباشد.

- برای ایجاد جریانپذیری در این دسته از سیالها، غالباً باید در دمای بالاتر از دمای محیط فرآوری شوند.

- برخی از سیالات فرآوری شده، دارای کاربرد در صنایع غذایی هستند و موادی که در تماس با سیال هستند باید به تایید سازمان غذا و دارو برسند.

- تمیز کردن و نگهداری دستگاه به صورت ایمن امری مشکل است و موجب توقف فعالیت دستگاه میشود.

- امکان تخریب بسیاری از سیالات فرآوری شده در اثر حرارت دیدن در طولانی مدت وجود دارد.

- کنترل تاریخچه حرارتی محصول با جلوگیری از طولانی شدن زمان اقامت سیال (کاهش احتمال تخریب)، به محض آرام شدن جریان سیال بسیار مشکل میگردد.

- خطوط فرآیند معمولاً برای سیالات و سرعت جریانهای مختلفی طراحی شدهاست که موجب پیچیدگی بیشتر فرآیند میشود.

گرم کردن و خنک کاری

گرم کردن و خنک کاری، فرآیندهای کلیدی در صنعت چسب و درزگیر هستند و چالش های برشمرده در فوق در آنها اجتناب ناپذیر است. بسیاری از محصولات باید در دماهای بالا فرآوری و یا تهیه شوند، سپس خنک میشوند تا مراحل بعدی تسهیل شود.

برای موارد زیر، گرم کردن ممکن است ضروری باشد:

- برای کاهش گرانروی محصول جهت کم کردن افت انرژی در صفحات، فیلترها و دیگر قطعات.

- برای کاهش گرانروی جهت بهینه کردن عملکرد کمربند خنکساز و گرانولسازی زیر آب.

- برای گرن کردن محتویات راکتور در حین پمپ کردن تا زمان گرم کردن و زمان کل فرآیند کم شود.

برای موارد زیر، خنککاری ممکن است ضروری باشد:

- جهت کاهش دمای محصول تا بسته بندی به خوبی صورت گیرد.

- جهت کاهش دما و افزایش گرانروی بعد از راکتور تا عملکرد کمربند خنکساز و گرانولسازی زیر آب بهینه شود.

- برای کاهش دما پیش از عبور از عبور محصول از اکسترودر.

در صنایع چسب و درزگیر، روغن حرارتی رایجترین منبع گرمایی غیرمستقیم است. این روغن با گرمکن های الکتریکی یا گازی گرم میشوند.

از خنک کن های رایج میتوان به روغن حرارتی (با دمای تنظیم شده در نقطهای پایینتر از دمای هدف محصول) و آب با دمای مشخص اشاره کرد. آب سرد به ندرت مورد استفاده قرار میگیرد زیرا بسیاری محصولات این صنعت دارای دمای انجماد بالاتر از دمای آب لوله کشی یا دمای آب برج خنککن هستند. همچنین احتمال خطر تبخیر آب در اثر رسیدن به نقطه جوش نیز وجود دارد.

در عملیات خنککاری، روغن حرارتی با دمایی بیش از دمای ورود خود، از تجهیزات انتقال حرارت بازمیگردد. در برخی نقاط خنک کردن روغن ضروری است، یک مبدل حرارتی صفحهای به مخزن تامینکننده روغن داغ متصل میگردد و از آب بهعنوان ماده خنککننده استفاده میشود.

تئوری

برای حل مشکلات گرم کردن و خنککاری، باید تئوری های مربوط به انتقال حرارت رسانشی و همرفت غیرمستقیم و چگونگی ارتباط آن با طراحی تجهیزات انتقال حرارت غیرمستقیم را بهطور کامل درک کرد.

معادله زیر، اولین معادله کلیدی است که تعیینکننده میزان چالش گرم و خنک کردن میباشد:

[EasyDNNGallery|10702|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

[EasyDNNGallery|10700|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

مرحله عملی

اکنون هدف اصلی بیشینه کردن پارامتر U در دستگاه انتقال حرارت و کمینه کردن مساحت سطح انتقال حرارت است. این امر موجب میشود که ابعاد و هزینه مورد نیاز برای دستگاه انتقال حرارت به کمترین مقدار ممکن برسد. یکی از دستگاههای رایج صنایع چسب، درزگیر، پلیمر و رزین به منظور گرم کردن و خنک کاری مبدل حرارتی کِنیکس است. این دستگاه یک مبدل حرارتی پوسته و لوله میباشد که مشخصاً برای تامین نیاز صنایع چسب و درزگیر طراحی شدهاست. هد ورودی و خروجی دستگاه را میتوان به نحوی طراحی کرد که فضای مرده را به حداقل رساند، همچنین بتوان با عایق حرارتی مناسب از سرد شدن و سخت شدن سیال فرآیندی به صورت نقطهای و محلی جلوگیری کرد.

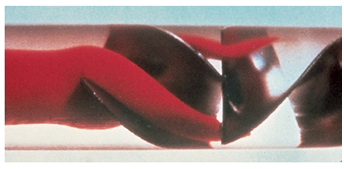

در هر لوله تجهیزات اختلاط ایستای کِنیکس قرار دارد تا از رسیدن محصولات فرآوری شده به سطوح انتقال حرارت و اختلال در الگوی جریان معمول در لوله خالی جلوگیری کند. اختلاط سیال عبوری از هر لوله به صورت پیوسته و شعاعی موجب انتقال حرارت همرفت (در قیاس با یک لوله خالی) می شود و از گرادیان دمایی و متعاقباً سوختن/ یخ زدگی محصول جلوگیری مینماید (شکل 1).

[EasyDNNGallery|10701|Width|500|Height|500|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: اختلاط شعاعی پیوسته سیال

(ادامه دارد …)

متن کامل این مقاله را در شماره 190ام دوماهنامه پوشرنگ که در پایان تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.