پیشرفت ها در ریژه های (دای) فیلم دمشی و تولید فیلم های 11 لایه

بسپار- ریژه های فیلم دمشی از دو منظر اندازه و قابلیت تولید پیشرفت کرده اند: یک نمونه ی اخیر برای تولید فیلم با قطر 2/3 متر و نمونه ی دیگر برای تولید فیلم 11 لایه بود.

راهکار پیشنهادی شرکت Dow Chemical برای نقص چهارلایه شدن فیلمهای سه لایه

ریژه های پیچیده، نقش کلیدی در گسترش فیلمهای چندلایه در بازار دارند. در نمونه اخیر، تحلیل علت نقص در کیفیت محصول به تولیدکننده فیلم دمشی کمک کرد تا دلیل نقص کیفیت در حین تولید را که میتواند ناشی از ریژه باشد، شناسایی کند.

تحقیقی در همایش اخیر ANTEC توسط شرکت Dow Chemical ارایه شد. در این تحقیق، خط فیلم دمشی برای ساخت فیلم سه لایه با ساختار A-B-A استفاده شد. این خط دارای ریژه ای با درونه حلزونی سه لایه است که از طریق دو رانشگر تک ماردان تغذیه میشد. رانشگر پوسته به مجرایی می رسید که به دو نیم تقسیم میشد تا حلزونی درونی و بیرونی درونه را تغذیه کند. حلزونی میانی درونه توسط رانشگر مرکزی خوراک دهی میشد.

آزمایش ساخت فیلم هم رانشگری شده با استفاده از پلی الفین کمچگالی (حاوی هم تکپار زیاد) در لایه مرکزی انجام شد. در کاربرد واقعی به بسپارهای پوسته و مرکزی با چگالیهای بسیار متفاوت نیاز است.

اگرچه بسپار خوراکدهی شده به رانشگر پوسته دارای چگالی نسبتا زیاد بود، با این حال فیلم حاصل، مشکل خشک چسبی (blocking) داشت. برای درک علت این نقص، ساختار فیلم با استفاده از میکروسکوپ بررسی شد.

بجای ساختار سه لایه موردنظر، فیلم با ساختار 4 لایه به نظر میرسید. زیرا بسپار مرکزی هم در لایه درونی و هم در لایه پوسته حضور داشت. حضور بسپار مرکزی چسبناک در یکی از پوسته ها موجب شد فیلم حاصل نقص خشک چسبی نشان دهد. پس از تشخیص ساختار چهار لایه، شرکت آن را ریشه یابی کرد.

ساختار چهار لایه به ناحیه ی خاصی از فیلم محدود نمیشد بلکه در سراسر فیلم وجود داشت. این نشان میدهد که مشکل سخت افزاری درون بخش درونه حلزونی ریژه وجود ندارد، وگرنه نقص در نقاط مشخصی از فیلم ایجاد میشد. این نقص به احتمال زیاد به چندراه هایی (manifold) که درونه های حلزونی را تغذیه میکرد ربط داشت. این نقص، احتمالا نقص نشتی بود. اما ممکن است که نقص کلی نظیر لولهسازی (piping) نادرست رانشگرها باشد.

دو علت سخت افزاری ممکن برای ایجاد نقص پیشنهاد شد. اما تنها به وسیله ی باز کردن و بررسی ریژه و چندراه هایی که به آن خوراکدهی می شود، میتواند تایید شود.

پیش از این، از رنگ بخشهایی برای درک بهتر جریان مذاب بسپار درون ریژه استفاده میشد. آزمایش شامل دستیابی به عملیات پایدار، پس از افزودن رنگ آبی (در رانشگر هسته) و سپس رنگ سفید به رانشگر پوسته بود. نمونه فیلمها پس از اینکه هر رنگ وارد و خارج از سامانه میشد جمعآوری میشدند. بدیهی است که خروج با آهنگ یکسانی نبوده است.

رد ریژه (die print) نشان میدهد که مذاب بسپار از رانشگر پوسته چگونه به دو جریان تقسیم میشود و درونه های حلزونی درونی و بیرونی را خوراک دهی میکند. مطالعه ی نتایج حاصل از آزمون رنگبخشی منجر به این باور شد که نشتی باید در سطح آببندی (sealing) بین ریژه (دای) و چرخانه (rotator) وجود داشته باشد. هنگامی که چرخانه بازرسی شد، مشاهده شد که آستینه (collar) سرجایش نیست: موقعیت آن بسیار بالاتر از آن بود که بتواند سطح بین ریژه و چرخانه را آببندی کند.

این موجب میشد بسپار مذاب رانشگر هسته از ورودی درونه حلزونی هسته به ورودی درونه حلزونی پوسته ی بیرونی نشت کند. برای تمیز شدن فصل مشترک بین ریژه و چرخانه، تعمیر نیاز بود، سپس موقعیت آستینه محل چرخانه تنظیم شود تا سرهمبندی ریژه به طور درستی درون چرخانه آببندی شود. با این کار فیلم به ساختار سه لایه مطلوب بازمیگردد.

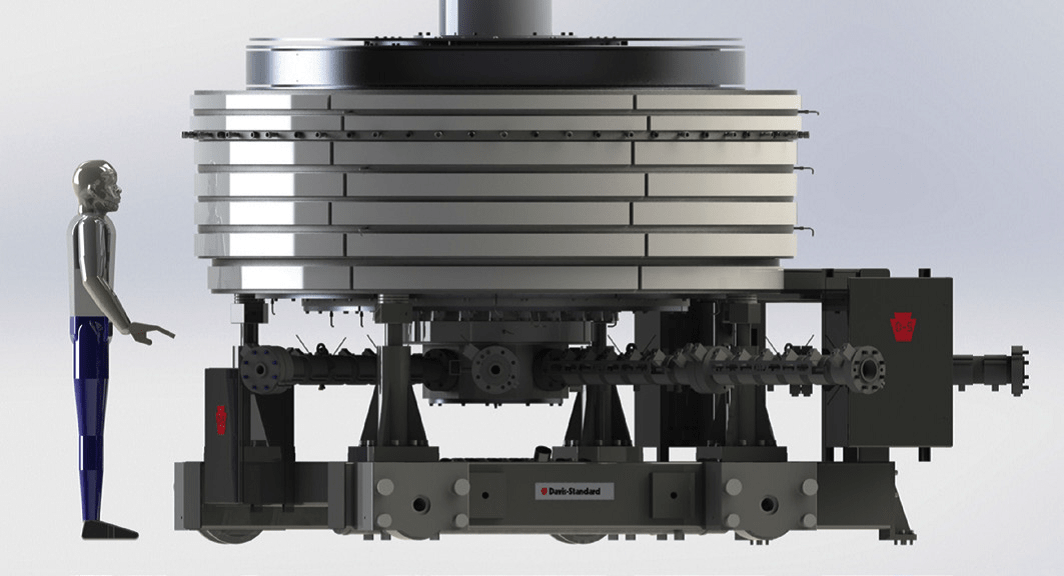

شکستن رکورد اندازه ریژه توسط شرکت Davis-Standard

شرکت Davis-Standard بزرگترین ریژه فیلم دمشی هفت لایه را با نام ریژه Centrex IBC با قطر2/3 متر عرضه کرده است که بخشی از خط جدید تولید فیلم شرکت Rani Plast در فنلاند است (شکل 1). خط برای شرکت Rani به منظور تولید فیلمهای کشاورزی بسیار سدگر و فیلمهای پایه PE رایج غیرسدگر سفارشی ساخته شده است.

ریژه و برج (tower) میتواند در برونداد زیاد، با حلقه هوای کنترل پروفیل خودکار به صورت دولبه، حبابی با قطر m 22 (در حالت تانشده) تولید کند. طراحی عالی ریژه همراه با هفت رانشگر Davis-Standard MAC مجهز به ماردانهای DSB و تعویض گر توری پیوسته است تا مذابی با کیفیت در دمای کنترل شده فراهم سازد. این خط امکان تولید فیلمهای بسیار سدگر و غیر سدگر با ضخامت 30 تا 200 میکرون را فراهم میکند. همچنین با طراحی ریژه، می توان مقدار EVOH مصرفی را که ماده ای گران است، در ترکیببندی فیلم سدگر بهینه کرد.

ریژه میتواند فیلم با کیفیت با نسبتهای همرانشگری بهینه شامل لایه های پوسته ضخیمتر و لایه های هسته با درصد کم را برای ساختارهای

تقویت کنترل دمایی در خط تولید فیلم

اخیرا شرکت آمریکاییHosokawa Alpine ، خط تولید فیلم 11 لایه در شرکت تولیدکننده عمده فیلم دمشی نصب کرده است (شکل 2). در خط از نرم افزار و سخت افزار زیمنس استفاده شده که دارای سامانه کنترل دمایی پیشرفته است و تغییرات سریعتر در کسب اطلاعات و دستورالعمل را فراهم میکند.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این مقاله را در شماره 170ام ماهنامه بسپار آبان ماه 95 بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.