گفت و گوی بسپار با دکتر فتا محمدی فرد، مدیر عامل شرکت آفرینش پندار آینده (آپا): بسته بودن اقتصاد در ظاهر برای تولید کننده داخلی انحصار بوجود آورده ولی در عمل باعث از بین رفتن رقابت و عدم انگیزه توسعه محصولات است

بسپار/ایران پلیمر دکتر فتا محمدی فرد، مدیر عامل شرکت آفرینش پندار آینده (آپا) است. این شرکت در تیر ماه سال 1392 با هدف طراحی، ساخت و ارایه محصولات پیشرفته مهندسی تاسیس شد.

دکتر محمدی فرد در گفت و گو با خبرنگار بسپار می گوید: اولین محصول این شرکت اسکنر سه بعدی بود که در همان سال 1392 به بازار عرضه شد. این محصول به سرعت در صنعت مبلمان سازی و قالب سازی مورد توجه قرار گرفت. پس از ورود به دنیای سه بعدی، محصول هم نیاز اسکنر سه بعدی که همان پرینترهای سه بعدی هستند، در دستور کار شرکت قرار گرفت. در اوایل سال 1393 اولین چاگر سه بعدی این شرکت با نام تجاری Tall و تکنولوژی FDM (Fused Deposition Modeling) با توانایی تولید قطعات مرتفع، طراحی، ساخته و به بازار عرضه شد. از همان زمان در مجموعه شرکت تلاش داشتیم تا حداکثر داخلی سازی قطعات صورت گیرد و به همین منظور پرینتر سه بعدی Tall از تزریق گر یا Extruder طراحی و ساخته شده در شرکت بهره می برد. در همین سال ورژن دو نازل و بزرگتر پرینتر سه بعدی Tall با نام Jumbo و پس از آن پرینتر سه بعدی خانگی و کوچک Pico روانه بازار شد که این دو محصول اخیر علاوه بر اکسترودر، دارای میز داغ ساخت این شرکت بودند.

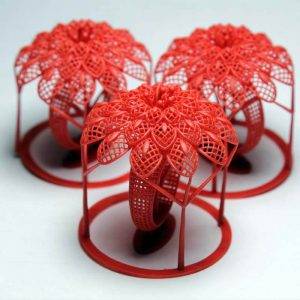

باتوجه به نیاز صنعت طلا و جواهر به فناوری ساخت سه بعدی، در سال 1394، این شرکت تحقیقات گسترده ای برای ساخت اولین پرینتر سه بعدی رزینی با تکنولوژی DLP (Digital Light Processing) انجام داد. در آن زمان پرینترهای رزینی متداول در ایران تماما از تکنولوژی تابش نور از پایین به بالا استفاده می کردند که همین امر باعث مشکلات عدیده ای در پروسه پرینت می شد. باتوجه به همین معضل، تکنولوژی تابش از بالا به پایین برای ساخت دستگاه انتخاب شد و اولین دستگاه پرینتر سه بعدی رزینی این شرکت با نام تجاری Miniature به بازار عرضه شد. این دستگاه در سال 1395 موفق به دریافت گواهی ثبت اختراع از مرکز مالکیت فکری و معنوی سازمان ثبت اسناد شد. دستگاه مینیاتور در نهمین نمایشگاه طلا و جواهر تهران به نمایش درآمد و با استقبال بی نظیر سازندگان طلا و جواهر روبرو شد. دلیل این استقبال قیمت بسیار کمتر از نمونه های خارجی و عملکرد آسان و قابلیت اطمینان این دستگاه بود. مینیاتور سکوی پرتاب این شرکت در صنف طلا و جواهر سازان بود که در سال های بعدی منجر به تولید دستگاه Mina با تابش از پایین به بالا ، Mina V2 و ورژن 2 دستگاه مینیاتور شد.

بسپار :آیا دستگاه های ساخت شرکت فقط از نوع DLP هستند؟

دکتر محمدی فرد: خیر، در حین توسعه پرینترهای سه بعدی DLP، این شرکت از توسعه محصولات با تکنولوژی FDM نیز غافل نشد و ورژن دوم دستگاه جامبو با ارتقا کیفیت پرینت، مکانیزم رفع مشکل قطعی برق، اکسترودر ارتقاء یافته و همچنین پرینتر سه بعدی صنعتی بسیار بزرگ Monster که در زمان ساخت خود یکی از بزرگترین پرینترهای سه بعدی FDM جهان بود را ارائه کرد.

در سال 1395 این شرکت موفق به دریافت عنوان دانش بنیانی شد و هم اکنون در دسته بندی این سازمان به عنوان شرکت تولیدی نوع 1 و دارنده پروانه بهره برداری در ساخت انواع چاپگر سه بعدی به فعالیت خود ادامه می دهد.

بسپار: آقای دکتر برای خوانندگان علاقه مند در خصوص انواع پرینترهای سه بعدی و مواد مصرفی آنها می فرمایید؟

دکتر محمدی فرد: تا کنون تعداد پرشماری از روشها باتوجه به طیف گسترده ای از مواد مصرفی برای چاپ سه بعدی ارایه شده اند که بر اساس دو ماده مصرفی ترموپلاستیک ها و رزین های فوتوپلیمر، روش های DLP,SLA,MSLA برای رزین های فوتوپلیمر و روش FDM برای انواع ترموپلاستیک ها متداولتر از مابقی هستند. در رده بعدی چاپگرهای سه بعدی SLM با مواد مصرفی انواع پودر فلزات برای ساخت قطعات فلزی، SLS با مواد مصرفی پودر ترموپلاستیکها (عموما نایلون یا پلی آمید) قرار دارند.

شاید ساده ترین روش پرینت سه بعدی را تکنولوژی FDM یا فیلامنتی بدانیم ولی جالب آن است که اولین چاپگر سه بعدی با تکنولوژی SLA با مواد مصرفی رزین های فوتوپلیمر توسط چالرز چاک هال Charles chuck hull در سال 1986 در آمریکا ابداع شد که بعدها شرکت 3D Systems را بنیان گذاشت.

(منبع All3dp.com)

بسپار:تفاوت ها و ویژگی های تولید در هر یک از این پرینترها کدام است؟

دکتر محمدی فرد: در چاپگرهای سه بعدی با مواد مصرفی رزین های فوتوپلیمر که اختصارا آن را رزین می نامیم، قطعه سه بعدی طراحی شده در پروسه آماده سازی برای چاپ به صورت لایه لایه پردازش می شود. سپس این لایه ها توسط منبع نوری با طول موجهای میان 365 تا 405 نانومتر بر سطح رزین تابیده شده و باعث پلیمر شدن رزین در محل تابش می شوند. با تکرار این پروسه برای لایه های بعدی، قطعه پلیمری ساخته می شود.

در تکنولوژی SLA، منبع نوری لیزر و هدایتگر مسیر لیزر گالوو اسکنر است و با توجه به قطر تابش لیزر کل سطح هر لایه توسط لیزر باید پیموده شود و به همین دلیل پروسه پرینت با این روش کند است.

در روش DLP الگوی هر لایه به صورت کامل در هر لایه بر سطح رزین تابیده می شود که این امر باعث افزایش چشمگیر سرعت پرینت می شود. تکنولوژی DLP نام خود را از پردازشگر DLP ساخت شرکت Texas Instruments آمریکا گرفته که در تمام ویدئوپروژکتورهای DLP از آن استفاده می شود. باتوجه به فرسودگی چیپ DMD یا همان ریز آینه های بکار رفته در ویدئوپروژکتورهای DLP و همینطور محدودیت رزولوشن این ویدئوپروژکتورها که ناشی از نیاز به پیشرفت فناوری آن است، روش پرینت SLA برای چاپ در ابعاد بزرگتر از 20 سانتیمتر باوجود کندی پروسه چاپ، بواسطه ایجاد رزولوشن بهتر، برتری پیدا می کند.

بسپار: از فناوری های جدید دیگری در این حوزه نام برده می شود. مثل MSLA ها …

دکتر محمدی فرد: بله، در چند سال اخیر تکنولوژی دیگری با نام MSLA به بازار وارد شده است که در آن با حذف نور پشت LCD ها Back light، نور فرابنفش جایگزین شده و الگوهای لایه ها توسط LCD به سطح رزین تابیده می شود. این تکنولوژی دارای مزیت ارزان بودن و رزولوشن زیاد است ولی باتوجه به آنکه در LCD ها از دولایه پلارایزر Polarizer برای قطبش نور استفاده می شود و این لایه ها نور را در طول موج های کم جذب می کنند، شدت نور عبوری کاهش یافته و زمان تابش هر لایه Cure time برای پلیمر شدن رزین افزایش می یابد، همچنین جذب فوتونهای نور توسط این لایه ها باعث گرم شدن LCD و کاهش عمر مفید آن به حدود 100 پرینت می شود که پس از آن پیکسل های LCD شروع به از کار افتادن میکند و نیاز به تعویض آن وجود دارد.