آشنایی با قالبگیری دورانی

بسپار/ایران پلیمر قالبگیری دورانی (Rotational Molding) یکی از روشهای پیشرفته شکلدهی پلیمرهاست که بهطور خاص برای تولید قطعات توخالی، بدون تنشهای داخلی و با ضخامت نسبتاً یکنواخت توسعه یافته است. این فرآیند به دلیل عدم استفاده از فشار بالا، امکان تولید قطعات بزرگ و پیچیده را با هزینه قالبسازی کمتر نسبت به روشهایی مانند تزریق پلاستیک فراهم میکند و به همین دلیل جایگاه ویژهای در صنایع پلیمری مدرن یافته است.

اصول فرآیند قالبگیری دورانی

در این فرآیند، مقدار مشخصی از پودر پلیمر (عمدتاً پلیاتیلن) درون قالب فلزی قرار داده میشود. قالب بهطور همزمان حول دو محور عمود بر هم میچرخد و در معرض حرارت کنترلشده قرار میگیرد. ذوب تدریجی پلیمر و توزیع یکنواخت آن بر سطح داخلی قالب، منجر به تشکیل قطعهای یکپارچه بدون خطوط جوش یا تنشهای ناشی از فشار میشود. پس از مرحله حرارتدهی، قالب وارد فاز سرمایش میشود تا ساختار نهایی قطعه تثبیت گردد.

مواد پلیمری مورد استفاده

بیش از 85٪ مواد مصرفی در صنعت قالبگیری دورانی را انواع پلیاتیلن LLDPE، MDPE و HDPE تشکیل میدهد. دلیل این موضوع، رفتار مناسب این پلیمرها در حالت مذاب، مقاومت شیمیایی بالا، ضربهپذیری مطلوب و قابلیت فرآوری بهصورت پودر با توزیع اندازه ذرات کنترلشده است.

در سالهای اخیر، تحقیقات گستردهای روی بهبود فرمولاسیون مواد روتومولدینگ با هدف افزایش مقاومت UV، بهبود خواص مکانیکی و افزایش طول عمر قطعات انجام شده است.

وضعیت بازار جهانی و روندهای رشد

طبق گزارشهای منتشرشده در سالهای 2024 و 2025، بازار جهانی قالبگیری دورانی با نرخ رشد سالانهای در حدود 6 تا 7 درصد در حال توسعه است. این رشد عمدتاً ناشی از افزایش تقاضا برای مخازن ذخیرهسازی، قطعات صنعتی سبک، تجهیزات کشاورزی، و قطعات پلیمری مقاوم در صنایع زیرساختی است.

همچنین توسعه کاربردهای روتومولدینگ در صنایع انرژی، آب و فاضلاب و حملونقل، نقش مهمی در تثبیت جایگاه این فناوری در زنجیره تولید پلیمر ایفا کرده است.

مزایا و محدودیتهای فنی

از مهمترین مزایای این فرآیند میتوان به موارد زیر اشاره کرد:

• امکان تولید قطعات بزرگ و یکتکه بدون نیاز به مونتاژ

• انعطافپذیری بالا در طراحی هندسی

• هزینه کمتر قالب نسبت به روشهای فشار بالا

• ضایعات کم و قابلیت بازیافت مواد

در مقابل، محدودیتهایی مانند زمان چرخه طولانیتر و دقت ابعادی پایینتر نسبت به تزریق پلاستیک وجود دارد که با پیشرفت ماشینآلات و طراحی قالب تا حد زیادی قابل کنترل شدهاند.

نقش طراحی و ساخت قالب در کیفیت نهایی قطعه

یکی از عوامل کلیدی در موفقیت فرآیند قالبگیری دورانی، طراحی و ساخت دقیق قالبهای روتومولدینگ است. کیفیت سطح داخلی قالب، یکنواختی ضخامت دیوارهها و کنترل انتقال حرارت، تأثیر مستقیمی بر خواص مکانیکی و طول عمر قطعه نهایی دارند. به همین دلیل، دانش فنی قالبسازی و تجربه عملی در این حوزه، نقش تعیینکنندهای در عملکرد خطوط تولید روتومولدینگ دارد.

چشمانداز تکنولوژیک

یکی از روندهای مهم در این صنعت، نوآوری در فرمولاسیون پودرهای قالبگیری دورانی است که هدف آن افزایش مقاومت ضربه، پایداری در برابر اشعه UV و بهبود خواص مکانیکی است. این تحولات مواد جدید را به سمت تولید قطعات پلیمری پایدار و با عمر طولانی سوق میدهد.

علاوه بر مواد، اتوماسیون و دیجیتالسازی فرآیند تولید نیز باعث بهبود بهرهوری، کاهش زمان چرخه و کاهش خطاهای انسانی شده است؛ که این امر بهویژه در خطوط تولید صنعتی بزرگ اهمیت دارد.

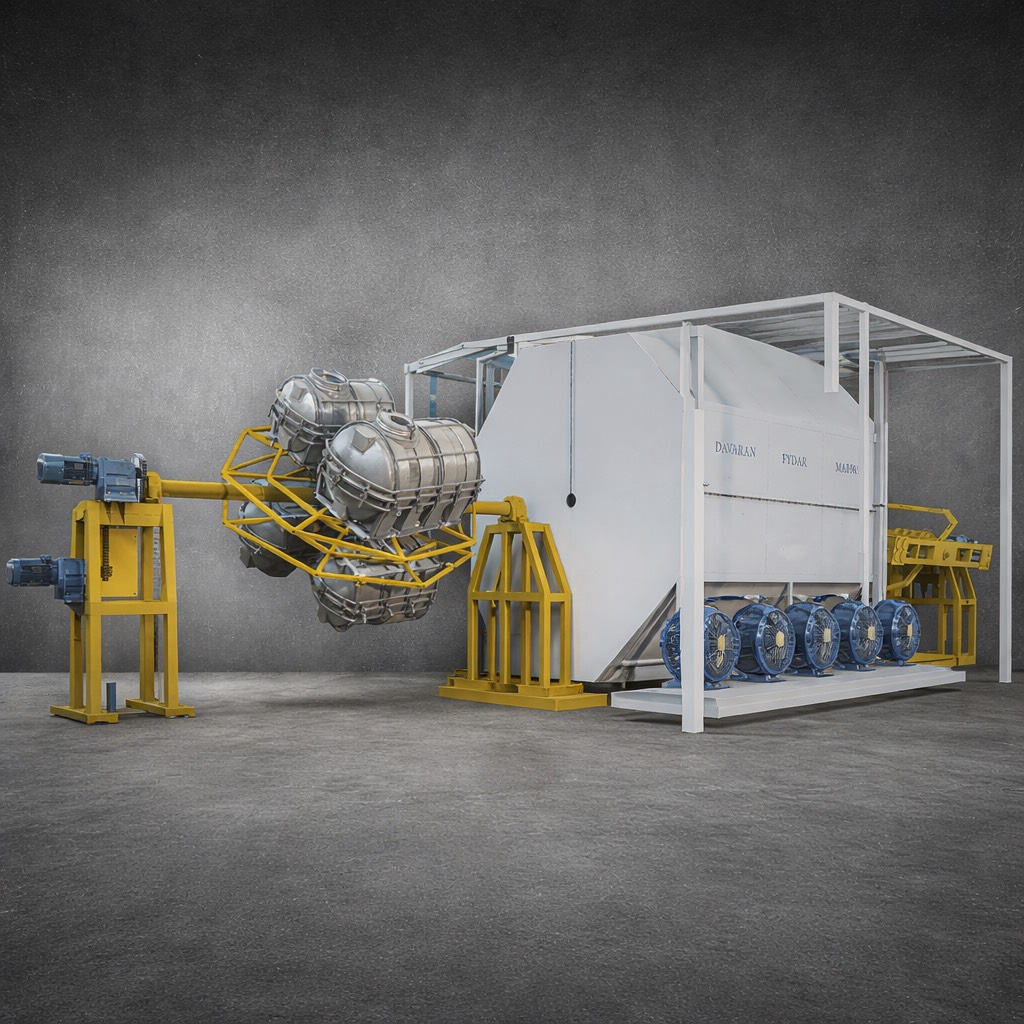

جایگاه تخصصی دوران فیدار مهام در صنعت روتیشنال مولدینگ

در اکوسیستم صنعتی قالبگیری دورانی، شرکتهایی که تمرکز آنها بر مهندسی و ساخت قالبهای تخصصی روتومولدینگ است، نقش مهمی در ارتقای کیفیت محصولات پلیمری ایفا میکنند. در این میان، طراحی و ساخت قالبهای قالبگیری دورانی بهعنوان یکی از حوزههای تخصصی، نیازمند ترکیبی از دانش مواد پلیمری، تحلیل حرارتی و تجربه عملی در تولید صنعتی است.

شرکت دوران فیدار مهام با تمرکز بر توسعه قالبهای صنعتی و ارائه راهکارهای مهندسی در حوزه قالبگیری دورانی، در زنجیره تأمین این صنعت جایگاهی فنی و پشتیبان دارد. چنین رویکردی، به تولیدکنندگان کمک میکند تا ضمن افزایش کیفیت قطعات، بهرهوری خطوط تولید خود را نیز بهبود دهند و پاسخگوی نیازهای روبهرشد بازار باشند.

جمعبندی

قالبگیری دورانی بهعنوان یک فناوری بالغ اما در حال تکامل، نقش مهمی در آینده صنعت پلیمر ایفا خواهد کرد. پیشرفت در مواد، ماشینآلات و طراحی قالب، مسیر این صنعت را به سمت تولید قطعات پلیمری پایدارتر، مقاومتر و اقتصادیتر هموار کرده است. توجه به جنبههای علمی و مهندسی این فرآیند، شرط اصلی استفاده بهینه از ظرفیتهای آن در صنایع مختلف است./ حسن معصومین

گزارش آگهی