چگونه فشرده سازهای قیف به خوراک دهی کمک می کنند

بسپار/ ایران پلیمر فشرده ساز (Crammer) میتواند به شارش (flow) بسپارهای خاص از قیف به درون رانشگر (اکسترودر) کمک کند. اما طراحی آن بسیار وابسته به نوع ماده است. در این مقاله آنچه شما نیاز دارید بدانید آورده شده است.

برخی بسپارها در طراحیهای بهینه متداول قیف و گلویی رانشگرها، به خوبی جریان نمییابند (free-flowing). همچنین موادی با چگالی کم وجود دارند که به طور قابل توجهی برونداد رانشگر را کاهش میدهند و برخی مواد هر دو مشکل را دارند. یک راه حل، افزودن فشرده ساز است.

اگرچه به نظر میرسد فشرده ساز دستگاهی نسبتا ساده است، اما طراحی آن نیاز به ترکیب پیچیدهای از تجربه و مهندسی دارد. هیچ طرح فشرده ساز جامعی وجود ندارد. طراحی به شدت به مشخصات مواد بستگی دارد. بنابراین برای تعیین چگونگی طراحی فشردهساز، درک خصوصیات ذرات بسپار برای شارش، فشردگی (packing)، پلزنی (bridging) و چگالی توده مهم است. اکثر این تجزیه و تحلیل ها با استفاده از نمونه های کوچک مواد همراه با بررسی عملکرد فعلی خوراک دهی رانشگر انجام میشود.

مشخصه های شارش آزاد را میتوان از طریق زاویهی لغزش (angle of repose) و با عبور مواد از یک قیف (funnel) بزرگ تخمین زد. فشردگی میتواند با پر کردن کامل یک فنجان و فشردن مواد در آن برآورد شود. پلزنی به هر دو زاویه لغزش و فشردگی مربوط است. چگالی توده میتواند به سادگی با پر کردن یک ظرف مندرج و وزن کردن آن اندازهگیری شود. با چنین دادههایی میتوانید ظرفیت مناسب قیف را برای داشتن برونداد مورد نیاز رانشگر اندازهگیری کرده و شروع به طراحی فشردهساز کنید.

برای طراحی مته (auger) یا همان ماردان فشرده ساز، جداول مفیدی از داده های نقاله (conveyor) ماردان دار لوله ای (tubular) در اینترنت وجود دارد که برای مشخصات مواد مشابه درنظر گرفته است. اما آنها برای تراکم مواد با چگالی بسیار کم ارایه نشدهاند. این مسئله همیشه ناشناخته بوده و تقریبا بر اساس تجربه تخمین زده میشود. نقاله های شرکت Kase، راهنمای ماردان دستی در وبگاه خود دارند (kaseconveyors.com) که کاربردی است. این راهنما، سرعت ماردان و فشار مورد نیاز برای خوراکدهی برخی مواد را تخمین میزند و به شما اجازه میدهد که سامانه محرکه (drive) و مته را تعیین کنید. بدیهی است که مقداری خطا مجاز باشد، زیرا هیچ رابطه و اندازه گیری دقیقی از مشخصات مواد وجود ندارد. از آنجاییکه مته عمودی به سمت پایین حرکت میکند، آهنگ آن معمولا برابر یا بیش از آهنگ مورد نیاز برای نقالههای مارداندار لولهای که بر مبنای تغییر نکردن ارتفاع است، میباشد.

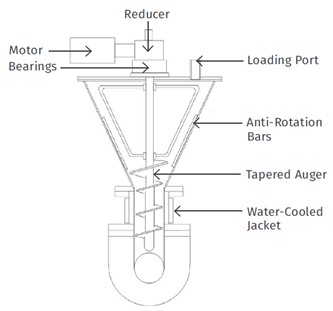

اکثر فشرده سازهای مته دار از گام پره استاندارد استفاده میکنند تا بهترین نتایج را ارایه دهند، مگر اینکه دادههای واقعی در زاویههای مارپیچ (helix angles) دیگر برای مواد خاص وجود داشته باشد. شکل 1 نمونهای از فشردهساز برای مواد با شارش ضعیف و دارای چگالی زیاد را نشان میدهد که در آن تونلزنی (tunneling) مواد مشکلساز است. شکل 2 نمونهای از فشرده ساز را برای مواد با چگالی کم مانند فیلم یا اسفنج نشان میدهد. تفاوت این دو در مته شکل 2 است که برای مطابقت با بخش باریک قیف به سمت خارج مخروطی میشود. این طراحی اجازه میدهد تا مواد با چگالی کم بیشتری درگیر شوند و هنگام ورود به مته، آن را کمی متراکم وارد میکند.

[EasyDNNGallery|10428|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: فشرده ساز مواد با شارش ضعیف و دارای چگالی زیاد

[EasyDNNGallery|10427|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 2: فشرده ساز مواد با چگالی کم

ساختار قیف دارای فشرد هساز باید نسبت به قیف معمولی سنگینتر باشد، زیرا باید در برابر گشتاور چرخش ماردان و همچنین نیروی رانش رو به بالای ماردان مقاومت کند. مته فشردهساز 6 اینچی که تنها psi 200 فشار بسپار ایجاد میکند، بیش از 5500 پوند نیروی رانش رو به بالا اعمال میکند. در نتیجه، برای اینکه کاهنده/موتور (reducer/motor) تحت این نیرو قرار نگیرند و از شفت ماردان محافظت شود، به یک یاتاقان رانشی (thrust bearing) همراه با یاتاقان های شعاعی برای همترازی نیاز دارید.

همچنین پوشش یا درب قیف باید بسیار محکم باشد تا در برابر خمش ناشی از از نیروی رانش رو به بالای ماردان مقاومت کند و وزن کاهنده/ موتور را پشتیبانی کند. برای کاهش رفتگی ناشی از چرخش مته، در ورودی گلویی خوراک گیر، پوسته (bushing) سختکاری شده یا دو فلزی (bimetallic) معمولا استفاده میشود. زیرا به علت طولانی بودن شفت، کمتر در مرکز قرار گرفته است و برای جلوگیری از تشکیل مذاب ناشی از اصطکاک، فاصله لقی زیاد دارد. در نتیجه، به پوسته ضربه زده و باعث رفتگی میشود. پوسته باید در پوشش سرد شده با جریان آب باشد تا از تشکیل هر گونه مذاب بین دیواره سیلندر و پرههای ماردان فشردهساز، حتی با وجود فاصله لقی زیاد، جلوگیری کند. هر گونه تشکیل مذاب در ماردان فشردهساز، خوراکدهی را کاملا متوقف میکند و تمیز کردن آن بسیار دشوار است و معمولا فشردهساز باید بهطور کامل باز شود.

علاوه بر برآورد گشتاور مورد نیاز برای چرخش ماردان، گشتاور اضافی برای چرخش بازوهای همزن (agitator) نیاز است. در واقع، این تخمین بر اساس سطح مقطع میله همزن و ویژگی های مواد است. زاویه لغزش و روند فشردگی حاکم نیز برآورد میشود. در میله های همزن برای جابه جایی مواد و جلوگیری از پلزنی، مواد نباید بیش از حد روی دیواره قیف بلغزند. اغلب نیاز است میله هایی روی دیواره داخلی قیف نصب شوند که در برابر چرخش کل توده در قیف مقاومت کنند، درست مانند رانشگر با سیلندر شیاردار.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این مقاله را در شماره 190ام ماهنامه بسپار که در نیمه تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.