اختصاصی بسپار/ چگونه داده ها را از آزمایشگاه به کارخانه ببریم؟/ اندازهگیری در لحظه

بسپار/ایران پلیمر انتقال کنترل کیفیت و بهینهسازی فرایند از آزمایشگاه به سطح کارخانه ادامه دارد. این مقاله در مورد پیشرفتهای جدید اندازهگیری و بازرسی درخط (inline) گزارش میدهد.

تقاضای فزاینده برای ارزیابی کیفیت محصول درلحظه و مشخصهیابی فرایند، و همچنین کمبود نیروی انسانی ماهر در کارخانه آمیزهکاری، باعث علاقه و توسعه سامانههای اندازهگیری و بازرسی درخط شده است. داشتن دادههای استاندارد آزمایشگاهی و در دسترس به صورت برخط (online) میتواند تصمیمگیری را تسریع کند و خطر تولید محصولات خارج از مشخصات (off-spec) را کاهش دهد.

شرکت آلمانی ColVisTec پس از معرفی سامانه کنترل رنگ خودکار RecyColor در سال 2022 برای کاربردهای بازیافت، میگوید به کاوش در استفاده و کاربرد محصولات هوش مصنوعی (AI) در سامانههای اندازهگیری و بازرسی درخط خود ادامه میدهد. این شرکت درحال حاضر با موسسه پلاستیکهای آلمان جنوبی (SKZ) روی کاوندهای (probe) اندازهگیری نوآورانه برای اندازهگیریهای نزدیک فروسرخ (NIR) برای کاربردهای مستقیم در مذاب بسپار کار میکند. با افزایش تاکید بر بازیافت، این شرکت تشخیص ناخالصیها و اجتناب از آلودگی را بسیار مهم میداند (شکل 1).

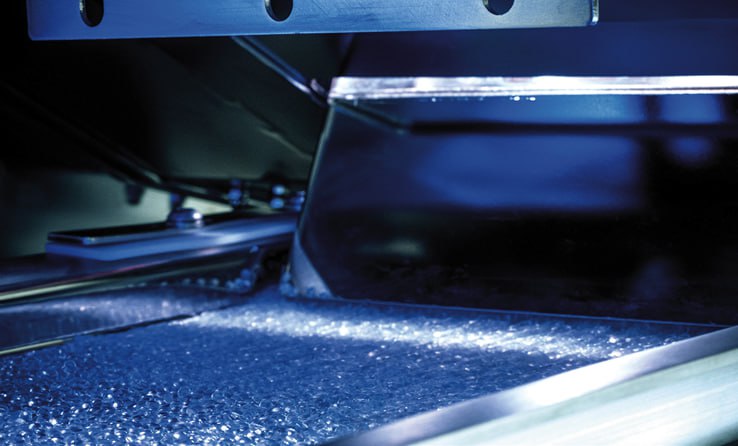

شکل1: کاوند درخط شرکت ColVisTec در ریژه (die) نصب شده است تا درک سریعی از فرایند رانشگری فراهم کند.

علاوهبر این، این شرکت شاهد رشد بازار فناوریهایِ درخط است. مشتریان بهترین کیفیت را در هر دوی آمیزهکاری مواد نو و بازیافت میخواهند. به گفته شرکت مدتی است کمبود نیروی کار ماهر نیز وجود دارد. تصمیمگیری برای محصولات فناوریک اکنون کاملا رشد یافته است. نظارت درخط، با اطلاعات کیفیت مواد درلحظه و بهطور مستقیم از فرایند یکی از عناصر مهم این محصول فناوری است. این موضوع همچنین به شکلی نامحسوس به از دستدادن کارمندان باتجربه در سالهای آینده با بازنشستگی آنها میپردازد.

شرکت ColVisTec میگوید که یک سامانه اندازهگیری و بازرسی درخط برای آمیزهکاری پلاستیکها به مدیر فرایند یا کاربر این امکان را میدهد تا اطلاعات مستمر در مورد وضعیت پیشرفت تولید خود را بدون نیاز به منتظر ماندن برای نتایج نمونههای آزمایششده در آزمایشگاه فراهم کند.

InSpectro X طیف خام بسپار را در حالت مذاب ثبت میکند. از این طیف میتوان اطلاعات بیشتری مانند همگنی، پراکندگی و توزیع اجزای فرمولبندی در بستر بسپار و زردشدگی یا تخریب بهدست آورد. علاوهبر این، هر گونه تغییرات فرایند، رانش (drift) یا رویدادهای منفرد از جمله خطاهای خوراکدهی، خلا، مشکلات صافی مذاب مانند تجمع (accumulation)، رسوخ (breakthrough)، آلودگی، تصفیه و عملکرد اختلاط همگی قابل تعیین هستند.

به گفته شرکت، درک یک فرایند رانشگری مستلزم توصیف مناسب یک سامانه چندپارامتری پیچیده است. عوامل فرایند مربوط به کیفیت و همچنین محدوده فرایندی آنها را میتوان به راحتی تعیین کرد. برای این منظور، شرکت ColVisTec نرمافزار تحلیل زمان اقامت ReTA، که یک ابزار خاص و منحصر به فرد میباشد را عرضه کرده است. او میگوید، این نرمافزار زمانهای اقامت را به سرعت و با دقت خوب شناسایی میکند و از جمعآوری و تحلیل پیچیده نمونهها و زمان انتظار طولانی جلوگیری میکند.

نرمافزار ReTA زمانهای اقامت (توقف (dwell)) را که ظرف چند ثانیه با InSpectro X اندازهگیری میشوند، تحلیل میکند. پس از سه کلیک، تمام دادههای مربوط به زمان اقامت، محاسبهشده و به صورت ارقام و همچنین نمودار نمایش داده میشوند. این روش سریع، اجازه بهینهسازی پیکربندی ماردان (screw) برای یک دستور خاص، تعیین محدوده فرایندی برای سرعت و برونداد عملیاتی (throughput) و تعیین رفتگی (wear) ماردان را میدهد.

نرمافزار ReTA اجازه میدهد بهینهسازی رانشگر و فرایند سریع و آسان انجام شود و همچنین فناوری درخط InSpectro X میتواند اطلاعات درلحظه کاربرد رانشگر را در مورد وضعیت فعلی فرایند از طریق رنگ محصول فراوریشده که بهطور مستقیم در مذاب بسپار اندازهگیری میشود، فراهم کند.

نیاز مستمر

طبق گفته شرکت ColVisTec، هر فرایند تولید پیوسته، مستلزم نظارت مستمر بر کیفیت محصول است و نظارت بر فرایند درخط در رانشگری بسیار مهم است، زیرا بسیاری از اجزای مختلف فرمولبندی باید بهطور همگن و یکنواخت در دورههای طولانی تولید شوند. فناوریهای اندازهگیری که فقط دادههای دستگاهی را ثبت میکنند و اطلاعاتی در مورد محصول فراورششده ارایه نمیکنند، کافی نیستند، زیرا تقاضاهای کیفی مشتریان در حال افزایش است و باید از هزینههای زمانی و مالی تولید خارج از استاندارد اجتناب کرد.

این شرکت تاکید میکند که یک مشتری به تازگی با استفاده از اندازهگیری و بازرسی درخط، فرمول جدیدی برای یک محصول و همچنین فرایند تولید آن ایجاد کرده است. مشتری تصمیم گرفت از یک خوراکدهنده مجزا برای پیش مخلوطی از دو جز استفاده کند. انتظار از این رویکرد این بود که بتواند محصول بهتر و همگنتر عرضه کند. این شرکت مشتری را در این پروژه با اندازهگیری درخط در رانشگر با استفاده از InSpectro X و یک کاونده بازتابی پشتیبانی کرد. InSpectro X به سرعت نشان داد که جدایش (segregation) درحال وقوع است. او گفت که این ماده بهطور خاصی ناهمگن بود.

بر اساس دادههای منطقی، این شرکت پیشنهاد کرد که دو جزِ فرمولبندی باید از طریق دو خوراکدهنده در یک فرایند خوراکدهی جداگانه وارد شوند. این موضوع منجر به یک ماده سازگار و یک فرایند قوی شد.

هوش مصنوعی به عنوان یک ابزار بالقوه از نظر اندازهگیری و بازرسی درخط جذاب است. شرکت میگوید که هر الگوریتم مبتنی بر هوش مصنوعی به دادههای مرتبط و قابل اعتماد نیاز دارد. در یک فرایند پیوسته، بسیاری از دادههای دستگاه مانند فشار، دما، سرعت و توان عملیاتی برای مدتی طولانی در دسترس بوده است. با این حال، شرکت تاکید میکند که دادههای کیفی، مانند گرانروی، دادههای ابعادی و همگنی، همانطور که توسط نرمافزار InSpectro X شرکت ColVisTec ارایه شده است، این موضوع را به سطح دیگری ارتقا میدهد و اجازه میدهد هر پیمانه (batch) از مواد از اولین تا آخرین دانه (pellet) تولید و مستند شود.

(ادامه دارد …)

برگردان: مهندس پدرام ملائکه [email protected]

متن کامل این مقاله را در شماره 266 ماهنامه بسپار که در نیمه آذر ماه 1403 منتشر شده است، می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.