آزمون آهنگ شارش مذاب (بخش چهارم)

بسپار- با اینکه آزمون آهنگ شارش مذاب (MFR) میتواند مفید باشد، اما همیشه کاربردی نیست. آزمون برای جرم مولکولی های مختلف گزارش شده است. عوامل متعددی میتوانند تفسیر نتایج را دشوار سازند. در این بخش، به این عوامل اشاره شده و در ادامه دلایل و مشکلات خاص مربوط به اندازه گیری شارش مذاب در نایلون آورده شده است.

عامل اول، بسپارهایی هستند که در ابتدا از طریق شکست زنجیر (chain scission) تخریب نمیشوند و واکنش شیمیایی زنجیرهای بسپار را کوتاهتر میکند.

PVC مثال خوب این مورد است. تخریب در PVC با فرایند شناخته شدهی هیدروکلریدزدایی (dehydrochlorination) شروع میشود و طی این واکنش، کلریدهیدروژن جدا میشود. چنانچه اتم های کلر و هیدروژن از زنجیر اصلی بسپار جدا شوند، پیوندهای دوگانه شکل گرفته و تغییر رنگ ایجاد میشود. اما اکسایش که آغازگر شکست زنجیر است ممکن است تا زمانی که از دست دادن کلرید هیدروژن به میزان قابل توجهی نرسد، شروع نشود. بنابراین، ممکن است بسپار دچار تغییر قابل توجهی شود، بدون اینکه کاهش جرم مولکولی مشاهده شود.

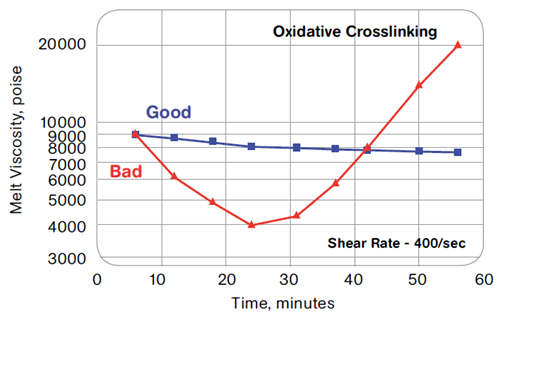

مشکل دوم، واکنشهای رقابتی هستند که میتوانند افزایش و کاهش جرم مولکولی بسپار را همزمان موجب شوند. بسپارهایی مانند نایلونها و پلیاسترها میتوانند تحت واکنشهای پیچیدهای قرار گیرند که این نوع رفتار را ایجاد میکند. شکل 1 مقایسه دو پلی استر PBT مختلف را در حالت مذاب برحسب زمان نشان میدهد. گرانروی مذاب بهصورت دورهای با استفاده از شارشسنج مویلولهای در یک آهنگ برشی ثابت اندازهگیری شد. یکی از مواد، پایداری عالی و تغییرات گرانروی بسیار کمی در طول آزمون نشان داد. با این حال، ماده ی دیگر در ابتدا تحت کاهش سریع گرانروی ناشی از شکست زنجیر و سپس افزایش گرانروی در نتیجهی ایجاد اتصالات عرضی حاصل از اکسایش که موجب شکست اولیه زنجیرهای بسپار شده بود، قرار گرفت.

آزمونهای MFR انجام شده در زمانهای مختلف، برداشتهای بسیار متفاوتی از شرایط بسپار را فراهم میکند. نمونه گرفته شده در زمان 20 الی 25 دقیقه، تخریب قابل توجهی را نشان میدهد، در حالیکه نمونه گرفته شده در 40 دقیقه هیچ تغییری نشان نمیدهد. همچنین نمونه گرفته شده در 55 دقیقه افزایش جرم مولکولی نشان میدهد، با وجود اینکه قطعه قالبگیری شده در این شرایط میتواند بسیار شکننده باشد.

[EasyDNNGallery|19580|Width|400|Height|400|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: مقایسه دو پلی استر PBT از طریق شارش سنج موی لوله ای

مواد بهبوددهنده ضربه میتوانند اثر مشابهی به همین دلیل ایجاد کنند. کائوچوی بوتادین و کائوچوی EPDM هر دو معمولا به عنوان بهبوددهنده ضربه استفاده میشوند. هر دو ماده زمانیکه در معرض دمای زیاد قرار گیرند، قادرند اتصالات عرضی تشکیل دهند. ایجاد اتصالات عرضی میتواند باعث کاهش مقدار MFR در طول فراورش شود، رفتاری که اغلب در موادی نظیر ABS، آمیختهPPE/HIPS و نایلون حاوی بهبوددهنده ضربه مشاهده میشود. سایر ترکیبات مانند تاخیرانداز شعله میتواند پاسخ مواد به فرایندکاری را پیچیده تر کنند. به طور کلی، اکثر ترکیبات موجود در آمیزه، تفسیر نتایج آزمون MFR را دشوارتر میسازند.

دیگر نمونهی مهم، تاثیر پرکننده است. از آنجایی که پرکننده ها در دماهای فرایندکاری ذوب نمیشوند، تمایل دارند گرانروی مذاب را افزایش دهند. این افزایش در هر آهنگ برشی قابل تشخیص است، اما در آهنگهای برشی کمتر که نبودن جهتگیری، ذرات پرکننده یا الیاف را در برابر شارش یافتن مقاومتر میسازد، بارزتر است. این امر بهویژه برای تقویتکنندههایی مانند الیاف شیشه درست است. فرایندکاری میتواند طول زنجیر بسپار را کاهش دهد و این اولین دلیل برای انجام آزمون MFR روی قطعات تولید شده و مواد خام سازندهی آن است. همچنین فرایندها با برش زیاد (مانند قالبگیری تزریقی) باعث کاهش طول الیاف میشود و این کاهش با تغییر مقدار MFR همراه است. هر زمان که آزمون MFR روی مواد پر شده با الیاف شیشه انجام شود، مقدار اندازهگیری شده ترکیبی از پاسخ بسپار و الیاف است. اگر درصد الیاف افزایش یابد، سهم این ترکیب مهمتر میشود.

معمولا در طول فرایند قالبگیری، طول الیاف تا 50 درصد کاهش مییابد. این الیاف کوتاهتر راحتتر از الیاف بلندتر در مواد خام پایه در دستگاه MFR جریان مییابند. بنابراین، اعمال قانون 40 درصد در مواد پرشده ممکن نیست. حتی در بارگذاری 10 درصد الیاف شیشه، افزایش MFR ممکن است تا حدود 75 درصد باشد. افزایش مجاز MFR برای 30 درصد الیاف شیشه، ممکن است به بزرگی 200 درصد باشد. اختلاف این مقادیر و مقدار 40 درصد برای مواد پرنشده استفاده شد تا مقدار مجاز اثر کاهش طول الیاف بر گرانروی مذاب فراهم شود. هنگام کار با الیاف بلند شیشه، عدم اطمینان حتی بیشتر میشود. در حالی پرکنندههای ذرهای مانند تالک ممکن است اختلاف کمتری نسبت به محصول پرنشده نشان دهند.

در حالت ایدهآل، آزمون MFR برای مواد پرشده انجام نمیشود؛ درعوض، از طریق انحلال بسپار در حلال و حذف پرکننده تنها مقدار MFR بسپار درنظر گرفته میشود. با این حال، آزمون MFR قابل دسترس است و به راحتی انجام میشود و بسیاری از تامین کنندگان مواد پرشده هنوز هم از MFR به عنوان عامل کنترل کیفیت برای متوسط جرم مولکولی استفاده میکنند. بنابراین، داشتن روشی که اجازه دهد سهم کاهش طول الیاف را در MFR ماده پرشده درنظر بگیرید مفید است.

استال که امروزه به عنوان POM شناخته شده است، مشکل متفاوتی نشان میدهد. MFR اغلب برای تمایز بین انواع بسپارها استفاده میشود. با این حال، آزمون MFR برای تشخیص تخریب ناشی از فرایند در استال مفید نیست. در واقع، روشهای حتی بسیار پیچیدهتر مانند سوانگاری (کروماتوگرافی) ژل تراوایی (GPC) نیز اغلب هیچ گونه تغییر قابل اندازهگیری در جرم مولکولی این بسپار نشان نمیدهد. زیرا آهنگ کاهش جرم مولکولی در استالها در شرایط فرایندی بسیار سریع است، بهطوری که جرم مولکولی زنجیرهای بسپار در حال تخریب آن قدر سریع کم میشود که گرانروی مذاب بسپار را تحت تاثیر قرار نمیدهد. مقدار قابل توجهی زنجیر با طول متوسط در استالِ تخریب شده، وجود ندارد. روشهای تحلیلی دیگری که میتواند تخریب در POM را تشخیص دهد، وجود دارد. اما روشهایی مانند MFR، گرانروی محلول و GPC برای تعیین جرم مولکولی کارایی ندارند.

با این حال، تخریب استال که در حالت جامد رخ میدهد، برای تولید مقدار قابل توجهی زنجیر با طول متوسط، به قدر کافی آهسته است. مثال خوب دیگر، در معرض قرار گرفتن مداوم با آب گرم است، به ویژه اگر محیط آبی کمی اسیدی باشد. در این وضعیت، کاهش متوسط جرم مولکولی، ناشی از ایجاد ترکیبات با جرم مولکولی کم که آزمون MFR برای تشخیص آن طراحی شده، به اندازه کافی آهسته است. چنانچه قطعات قالبگیری شده در آب 90 درجه سانتیگراد به مدت 1000 ساعت غوطهور شوند، همگنبسپار استال، افزایش 100 درصدی در MFR نشان میدهد.

در حالی که در دادهبرگهای اکثر گرمانرمهای تجاری، مقدار MFR گزارش شده است، برخی از مواد هیچ اشارهای به این مقدار نکردهاند. در ادامه دلایل این بحث و برخی از مشکلات خاص مربوط به اندازه گیری شارش مذاب در نایلون آورده شده است.

مواد تجاری که مقدار MFR را به عنوان بخشی از خواص منتشر کرده اند، گواه سودمندی انجام این آزمون هستند. در واقع، برای هر نوع ماده در خانوادهی بسپارها این داده ها فراهم شده و در فهرست داده برگها تقریبا همیشه مقدار MFR برای هر قطعه آورده شده است. اما چندین بسپار وجود دارند که مقدار MFR آنها با مقدار تامین کننده یکی نیست و مقادیر MFR بسپارهای اندکی نیز توسط هیچ تامین کنندهای گزارش نشده است.

دلایل این امر متفاوت است. برخی از آنها قراردادی است. برای مثال، تولیدکنندگان PET اَریخت (آمورف) استفاده از گرانروی ذاتی (IV) را به جای استفاده از MFR انتخاب میکنند. این آزمون شامل ساختن محلول رقیق از بسپار در حلال مناسب و سپس مقایسه آهنگ شارش این محلول با آهنگ شارش حلال خالص از طریق یک ظرف شیشهای با ابعاد استاندارد است. هر چه تفاوت بین این آهنگهای شارش بیشتر باشد، به معنی IV بیشتر و متوسط جرم مولکولی بیشتر بسپار است. انجام آزمون IV به دلیل نیاز به دستگاه حساس و استفاده از برخی مواد شیمیایی بسیار سمی دشوارتر است. با این حال، این آزمون را میتوان در دمای محیط انجام داد. در نتیجه نیاز به خشک کردن مواد به عنوان یک مرحلهی مقدماتی ندارد، مرحلهای که در هنگام آزمون در حالت مذاب مورد نیاز است.

مثال دیگر، مواد پر شده هستند که در آنها نیز آزمون MFR اغلب اجتناب میشود.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد