اختصاصی بسپار/ پیشرفتها در قالبگیری برای بستهبندی های دیواره نازک

بسپار/ایران پلیمر تولید سریع لیوانهای نوشیدنی نازکدیوارهی IML (In Mould Labeling: برچسبزنی در قالب) از هر دو جنس PP (پلیپروپیلن) و PET (پلیاتیلنترفتالات) و نیز در چندین پروژهی ساخت سطلهای تولید شده به روش قالبگیری تزریقی، نقش پر رنگ خود را در کاربردهای بستهبندی نشان میدهد.

عبارت «بستهبندی» بهطور معمول با یک ماده از جمله پلاستیک همراه است که از نظر فیزیکی حاوی محصولی نظیر غذای تازه است. با این حال، این تعریف بسیار گسترده است و میتواند نمونههای بسیار حجیمی را شامل شود. این نمونهها شامل مواردی مانند جعبهها، بارکف(پالت)ها و سطلها است که همه برای ترابری و محافظت از محصولات بسیار حیاتی هستند.

لیوانها نیز بخش عظیمی از این مورد هستند و با تولید چنین حجمی، باید به سرعت و کارآمد تولید شوند.

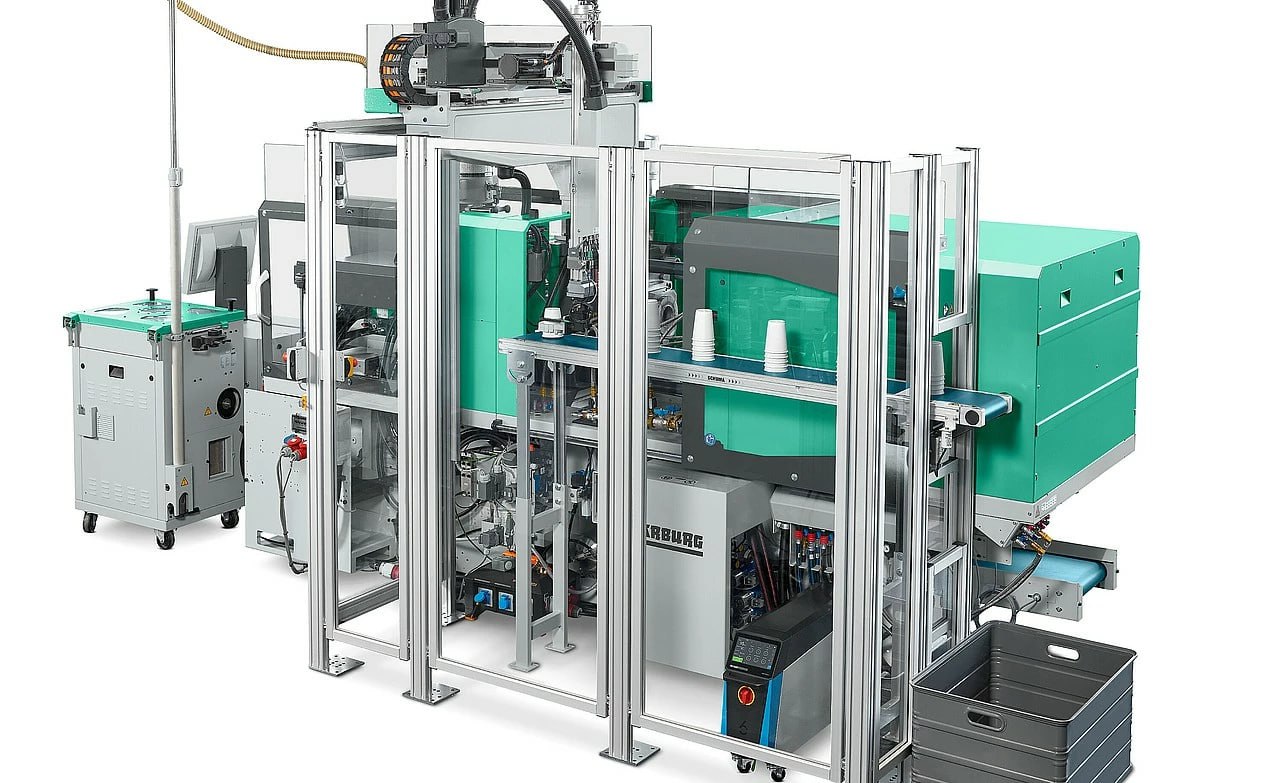

در NPE در اوایل سال 2025، Arburg یک Allrounder برقی 720 آمپر را با استفاده از قالبگیری فشاری تزریقی برای تولید لیوانهای نازکدیواره با برچسبزنی در قالب (IML) رونمایی کرد.

دستگاه ساخته شده مستقیما با نیروی گیرش معادل 2900 کیلو نیوتن، مجهز به یک واحد تزریق به اندازهی 1300 است که برای کارکرد بالا بهینه شده است. به لطف سروو موتورهای پر دقت از شرکت همکار AmkMotion، جریانهای پر حجم پر سرعت تزریق تا 400 میلی متر در ثانیه قابل دستیابی است.

در این نمایشگاه از یک قالب چهار حفره برای تولید لیوانهای گرد IML نازکدیواره از جنس پلیپروپیلن (PP) استفاده شد. بهمنظور کنترل فرایند، قالب به شش حسگر اندازهگیری و موقعیتیابی مجهز شده بود. چهار قسمت قالب هر یک دارای وزن 8/10 گرم و با ضخامت دیواره 37/0 میلیمتر در زمان چرخهی فرایند تزریق 95/3 ثانیه است. در هر حفره قالب تولیدی یک دستگاه خودکار جانبی موجود است که برچسبها را درج و لیوانهای تهیه شده را خارج میکند و آنها را روی تسمه نقاله قرار میدهد.

شکل 1. در NPE، Arburg از فرایند قالبگیری فشاری تزریقی برای ساخت لیوان IML با ضخامت 37/0 میلیمتر استفاده کرد.

در این کاربرد از صنعت بستهبندی، تاکید ویژهای شد بر بهرهوری انرژی و همچنین بر طراحی بخشی که باعث صرفهجویی در مواد میگردد. استفاده از قالبگیری تزریقی فشاری در یک دستگاه برقی به بهبود صرفه جویی انرژی تا 20 درصد و کاهش وزن قطعه از 13 به 8/10 گرم کمک کرد.

نسبت ضخامت مسیر جریان به دیواره 380 به 1 است. معمولا، این امر به فشار بسیار زیاد تزریق و صرف انرژی زیاد نیاز دارد و با سایش زیاد قالب همراه است. از روش فرایند قالبگیری تزریقی فشاری برای این امر استفاده شد، زیرا به فشار تزریق بسیار کمتری نیاز دارد و میتواند با دمای قالب 20 درجهی سلسیوس به جای 12 درجهی سلسیوس کار کند.

به گفتهی این شرکت برچسب ویژه Next Cycle IML را میتوان در هنگام بازیافت از لیوان PP جدا کرد، بنابراین میتوان محصول را پس از استفاده به راحتی بازیافت کرد. برخلاف فرایند گرماشکلدهی، از فلزبرگهای از پیش تولید شده استفاده نمیشود و هیچ زباله چاپی تولید نمیگردد.

لیوانهای نازک

در NPE، Netstal قالب یک لیوان نازکدیوارهی ساخته شده از 100 درصد مواد PET را با دستگاه Hybrid Elion 3200 نشان داد. لیوان شفاف حدود 15 گرم وزن دارد و گنجایش آن 450 میلیلیتر است. Netstal، PET خالص را از Eastman فراورش کرد. لیوانها از طریق برنامه بازیافت NPE به چرخه PET بازگردانده شدند.

. Netstal قالب یک لیوان نازکدیواره با وزن 15 گرم ساخته شده از 100 درصد PET را ارائه داد.

برچسبهای تهیه شده برای لیوانها نیز از PET ساخته شده و توسط متخصص بلژیکی MCC Verstraete IML تهیه شده است. قالب آزمایشی با دو حفره و دستگاه خودکار برچسبزنی IML که برچسب را در حفره قرار میدهد و لیوانهای تهیه شده را خارج و انبار میکند، توسط شریک کانادایی StackTeck ساخته شده است.

لیوان تهیه شده از PET، در یک چرخهی تزریق حدود 4 ثانیهای در یک Elion 3200 قالبگیری میشود که دارای سرعت، کارکرد و پویایی لازم با واحد گیرش قالب برقی و واحد تزریق ترکیبی است. در کاربردهای پر سرعت، در رتبههای بازدهی 8 و بیشتر از آخرین استاندارد EUROMAP 1/60 عمل میکند.

علاوه بر این، بازدیدکنندگان با استفاده از یک سامانهی تولیدی از طرف مشتری Us Alltrista، نسخهی نهایی تولید بسته را مشاهده کردند. دریچه آب 26 میلیمتر در قالب دارای 128 حفره تولید، وجود دارد. این سامانه با زمان چرخه تزریق 9/1 ثانیه اجرا شد.

تمرکز بر کاربرد پر بازده یک خط CAP با نیروی گیرش قالب kN 4500 بود. در حال حاضر Netstal با این خط، دستگاههای قالبگیری تزریقی را ارائه میدهد که از قبل برای تهیه این محصولات طراحی شدهاند. این دستگاه نمایشگاهی بر پایهی برنامهی کاری Elios تهیه شده است و برای تولید موثر بستهبندیهای نوشیدنی از پیش طراحی شده است. یک واحد گیرش تمام برقی با زمان چرخهی خشک 4/1 ثانیه زمان چرخهی سریع و کمتر از 2 ثانیه را امکانپذیر میکند. یک ماردان سدگر بهینهشده اجازه میدهد تا از یک واحد تزریق کوچکتر استفاده شود. این طراحی جدید کارکرد نرمکنندگی بهتر و درجهی بیشتری از همگنشدن را تضمین میکند.

موضوع وزن

(ادامه دارد …)

برگرداننده: مهندس پوریا نفعی

porya.nafie.pn333@gmail.com

متن کامل این مقاله را در شماره 277 ماهنامه بسپار که در نیمه آبان ماه 1404 منتشر شده است، می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.