به چه نسبت L/D در دستگاه خود واقعا نیاز دارید؟

در اوایل دهه 1960، رانشگرها نسبت طول به قطر 20:1 داشتند و دستگاه باL/D 24:1 طولانی به نظر میرسید. از آن زمان به بعد، رانشگرها طولانیتر شدند و L/D 30:1 تا 36:1 در صنعت متداول شد. L/D بعضی از رانشگرها حتی تا مقدار 40:1 برای اهداف خاصی مانند گازگیری دومرحله ای، آمیزه کاری و یا فراورش با سرعت زیاد رسید.

این طول اضافی چه مزایایی فراهم میکند؟ اکثرا برونداد بیشتر و همگن سازی بهتر.

از آنجایی که طول بخش خوراک تقریبا ثابت باقی میماند، بقیه طول ماردان به ذوب و پمپش اختصاص داده میشود. به منظور تکمیل فرایند ذوب و ایجاد فشار لازم برای راندنبسپار به خارج از ریژه (دای)، در ماردان ها با کانال عمیقتر یا برای داشتن برونداد ویژه (lb/rpm) بیشتر، شما به طول ماردان بیشتری نیاز دارید. رانشگرها برای برآوردن الزامات اقتصادی برای پمپش بیشتر و محصول بهتر، طولانیتر ساخته میشوند.

با این حال، با افزایش L/D، محدودیت هایی در عمل برای افزایش برونداد وجود دارد. معمولا این محدودیتها ناشی از عدم قابلیت بخش خوراک برای انتقال بسپار بیشتر است. درماردان های کم قطر، این محدودیت اغلب با استحکام ماردان سنجیده میشود. در ماردان های کوچک میتوانید تا زمانیکه ماردان دچار گشتاور بیش از حد نشده و وانداده است، کانالهای ماردان را عمیق کنید. در رانشگرهای بزرگتر، بازده ی خوراکده ی کاهش می یابد، زیرا کانالهای ماردان تا زمانی عمیقتر میشوند که افزایش بیشتری در برونداد وجود نداشته باشد.

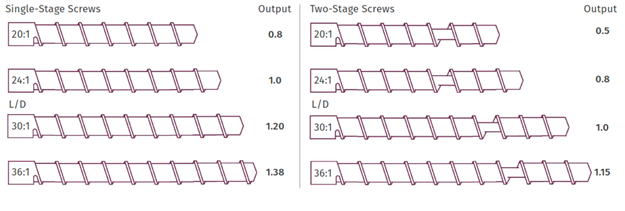

ماردانهای دو مرحلهای از افزایش L/D، بیشتر بهره میبرند، زیرا حدود D 6-4 در ناحیه گازگیری وجود دارد که به ذوب یا فشرده سازی کمک زیادی نمیکند. در اکثر کاربردها، برای مطابقت با برونداد ماردان 24:1 به ماردان دو مرحله ای با L/D 30:1 نیاز است (شکل 1).

شکل 1: تطابق برونداد ماردان تکمرحلهای و دومرحله ای

آیا رانشگرهای طولانیتر معایبی دارند؟ برخی از بسپارها بسیار ساده تر و سریعتر از بقیه ذوب میشوند. همچنین بعضی از فرایندها فشار پشت ریژه کمی دارند، در حالیکه برخی دیگر دارای فشار تخلیه بسیار بیشتری هستند. گرانروی ذاتی بسپارها بسیار متفاوت است و برخی از آنها به طور قابل توجهی رفتار روان شوندگی برشینشان میدهند، در حالیکه برخی بیشتر نیوتونی هستند. در نتیجه، عملکرد ماردان در هر نوع L/D به جای یک L/D استاندارد، باید بهینه شود.

ماردانی که برای فراورش کلی بسیار طولانی است، میتواند برونداد را محدود کند. این محدودیت معمولا به صورت دمای ذوب بیش از حد مشاهده میشود که میتواند باعث تخریب بسپار، تغییر رنگ و افت کارایی افزودنی شود. برای بسپاری که به راحتی ذوب میشود، به طور ایدهآل طول ذوب باید کوتاهتر باشد، زیرا گذارهای بیش از حد طولانی میتواند آهنگ ذوب را کاهش دهد. همینطور برای کنترل فشار تخلیه نیاز به بخشهای پیمایش طولانی، کاهش مییابد.

(ادامه دارد …)

متن کامل این مقاله را در شماره 188ام ماهنامه بسپار که در نیمه اردیبهشت ماه منتشر شده است بخوانید.