افزودنی های ترکننده و پراکنشگر

بسپار/ ایران پلیمر پراکنش بهینه و پایدارسازی ذرات رنگدانه عامل اصلی تعیین ویژگی های نهایی لاکها، پوشرنگ ها و مرکبهای چاپ است. رنگدانه ها و پرکننده های فرمولاسیون باید دارای اندازه ذرات کوچک بوده، به خوبی تر شوند و به بهترین نحو توزیع شوند. تنها در این حالت است که شدت رنگی، براقیت، قدرت پشت پوشی، پایداری نوری و مقاومت جوی مطلوبی حاصل میشود. پراکنش و پایداری ذرات رنگدانه نیازمند زمان و انرژی است و بدون استفاده از افزودنیهای پراکنشگر و ترکننده قابل دستیابی نیست.

چه اتفاقی حین پراکنش رخ میدهد؟

پراکنش رنگدانه در حین چندین مرحله متوالی که تا بخشی همزمان هستند، اتفاق میافتد: ترشوندگی، پراکنش و پایدارسازی.

ترشوندگی

برای داشتن توزیع خوب ذرات رنگدانه در یک مایع، باید ذرات به خوبی ترشوند. هوای گیرافتاده در پودر رنگدانه بایدکاملا خارج شده و مایع اطراف ذرات رنگدانه را احاطه کند. فرایند ترشوندگی جامد توسط معادله یانگ (Young) بیان میشود:

[EasyDNNGallery|24659|Width|700|Height|700|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

که در این معادله، ϓs انرژی آزاد سطح جامد، ϓsl انرژی بینسطحی جامد/مایع، ϓl کشش سطحی مایع و θ زاویه تماس جامد/مایع است.

با ترشوندگی و گسترش خودبه خودی، زاویه تماس صفر و در نتیجه cosθ برابر با 1 میشود. پس خواهیم داشت:

ϓs – ϓsl = ϓl

برای اینکه مایع سطح جامد را تر کند، کشش سطحی مایع باید کمتر از انرژی آزاد سطح جامد باشد. مایع با کششسطحی کمتر، بهتر از مایع با کشش سطحی بالاتر میتواند رنگدانه را تر کند. بنابراین، افزودنی هایی که ترشوندگی را بهبود میدهند، باید بتوانند کشش سطحی مایع را کم کنند.

اگرچه افزودنیهای ترکننده و پراکنشگر تنها سبب کاهش کشش سطحی مایع نمیشوند. این مواد از آنجایی که توسط گروه های موجود در سطح رنگدانه جذب میشوند، مرزهای سطح را نیز تغییر میدهند. بنابراین کشش سطحی دیگر بین رنگدانه و مایع نیست، بلکه بین افزودنی و مایع است.

افزودنی های ترکننده و پراکنشگر، کشش سطحی مایع و کشش بین سطحی رنگدانه و مایع را کم میکنند.

پراکنش:

پس از ترشدن ذرات رنگدانه توسط محلول رزین در اطرافشان، سطح ذرات توسط یک ماده افزودنی سطح فعال پوشش داده شده است. افزودنی سبب کاهش برهم کنش های بین ذرات رنگدانه شده و گرانروی پراکنه پایه را کم میکند. بدین وسیله میتوان از مقدار بیشتری از رنگدانه استفاده کرد که در امر پراکنش مکانیکی حائز اهمیت است. چنین فرمولاسیونهای بهینه شدهای برای تجهیزات آسیاب مدرن مانند انحلالدهندهها، آسیاب دانهای و آسیاب سهغلتکی مناسب است.

در فرایند پراکنش، ذرات کلوخه رنگدانه به ذرات اولیه و انبوهههای کوچکتر شکسته میشود. معمولا، انبوهه ها شکسته نمیشوند. ذرات اولیه در انبوهه ها با پیوندهای قوی به سطح یکدیگر متصل اند به نحوی که جدا کردن آنها از هم، غیرممکن است. در صنعت، میزان انبوههها تحت کنترل است. میزان انبوههها بر رنگ رنگدانه اثرگذار است.

در فرایند پراکنش، شکستن کلوخه ها و انبوهه ها نیازمند انرژی است. کار لازم برابر است با:

dW = ϒ . dA

در این معادله W انرژی بین سطحی سطح، ϒ کشش سطحی و A مساحت بینسطحی است.

این معادله بیان میکند که میزان انرژی dW لازم است تا در کشش سطحی ϒ، در حین پراکنش (بر اثر شکستن کلوخهها) سطح به میزان dA افزایش یابد. هرچه کشش سطحی کمتر باشد، افزایش مساحت سطح به ازای اعمال انرژی مشخص، بیشتر خواهد شد. بنابراین، برای ایجاد تغییری مشخص در مساحت سطح در حضور یک افزودنی پراکنشگر (یعنی در کشش سطحی کمتر)، انرژی پراکنش کمتری مورد نیاز است.

پایدارسازی:

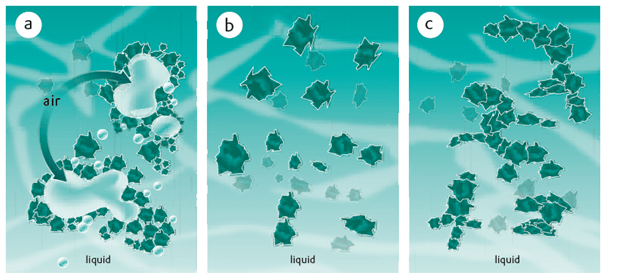

در فرایند پراکنش، کلوخه های ذرات رنگدانه به ذرات اولیه و انبوههها کوچکتر شکسته میشود (شکل 1a). تشکیل ذرات اولیه منجر به افزایش مساحت مرز ذره و محیط مایع میشود (شکل 1b). هرچه کشش بینسطحی بالاتر باشد، جامد تلاش بیشتری برای کاهش سطح مشترک میکند. پس ذرات کلوخه شده و تشکیل لخته میدهند (شکل 1c). لختهشدن به معنای تشکیل کلوخه در سوسپانسیون است. افزودنیهای پراکنشگر از تشکیل لختهها جلوگیری میکنند.

به منظور پایدارسازی توزیع ذرات، مولکولهای افزودنی باید در سطح رنگدانه جذب شوند. بدین معنا که مولکولهای افزودنی نیازمند گروهها و یا بخشهایی هستند که توانایی برهمکنش قوی با سطح رنگدانه از طریق پیوندهای یونی، قطبی و هیدروژنی را داشته باشند. بسته به حلالپایه یا آبپایه بودن فرمولاسیون، سازوکارهای متفاوتی در این خصوص وجود خواهند داشت.

در پوششهای آبپایه، عامل پایدارسازی اصلی، دافعه الکترواستاتیک است. تئوری DLVO، برهم کنش های درون فرمولاسیون را توضیح میدهد. در تفسیر پایداری پراکنه های آبپایه، تعامل بین نیروهای جاذبه و دافعه قابل توجه است.

[EasyDNNGallery|24660|Width|400|Height|400|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1. طرحواره از (a) کلوخه ها، (b) پراکنه ها، (c) رنگدانههای لختهشده

مولکولهای افزودنی جذب شده از طریق پیوندهای یونی و حرکت آزاد کاتیونها، لایه دوگانه الکتروشیمیایی را در اطراف ذرات رنگدانه به وجود میآورد. در این لایه هر ذره رنگدانه در محلولی حاوی یونهای با بار مخالف قرار گرفته که پیوند مستحکمی با ذره دارد.

هر دو نیروهای جاذبه و دافعه وابسته به جدایش بین ذرات هستند. در حضور لایه دو گانه، وجود دافعه سبب پایداری پراکنه میشود. اگر لایه دوگانه الکتریکی با افزودن الکترولیت از بین برود، نیروهای جاذبه غلبه کرده و پراکنش از بین میرود. برهم کنشهای الکترواستاتیک به صورت کمی، توسط پتانسیل زتا بیان میشود که بر اساس اندازه گیری پتانسیل در لایه برشی یک ذره در حال حرکت در پراکنه است. هنگامیکه پتانسیل زتا به صفر برسد، تمایل ذرات به کلوخه شدن افزایش مییابد.

سامانههای رنگی حلال پایه به صورت الکترواستاتیکی پایدار نمیشوند. با پایدارسازی فضایی، از کلوخه شدن ذرات جلوگیری میشود. در این روش از افزودنیهای پلیمری با گروه هایی که تمایل به رنگدانه دارند استفاده میشود. این گروهها به سطح رنگدانه متصل شده و در سطح افزودنی نیز جذب شدهاند. بخش پلیمری مسئول سازگاری با سامانه آلی است. این گروه ها با تحمیل به حلال نیز میتوانند باعث پایداری شوند. اگر ذرات رنگدانه خیلی بهم نزدیک شود، بخش پلیمری نفوذکرده و تحرک را کاهش میدهد و در نتیجه انتروپی را کم میکند. بنابراین ذرات رنگدانه با اطراف پلیمر، از یکدیگر دور شده تا این انتروپی از دست رفته را جبران کنند.

به دلیل تقاضای افزودنیهای ترکننده و پراکنشگر، ترکیب دو اثر الکترواستاتیک و فضایی برای داشتن پراکنه پایدار، پرکاربرد خواهد بود که به آن، پایدارسازی الکترواستریک اطلاق میشود.

افزودنیهای ترکننده و پراکنشگر جدید، از پایدارسازی الکترواستریک برای سامانههای آبپایه بهره میبرند. تنها چنین افزودنیهایی هستند که میتوانند پایداری خوب و طول عمر بالا را به ارمغان بیاورند.

مترجم: مهندس معصومه کاویانی دارانی،دانشجوی دکتری رشته مهندسی رنگ، موسسه پژوهشی علوم و فناوری رنگ و پوشش

(ادامه دارد …)