زمان چرخه: علم در مقابل قوانین سرانگشتی (بخش دوم)

در بسیاری از دستگاه ها، دمای وارفتگی تحت بار (DTUL) یا درصدی از آن به عنوان مرجع انتخاب میشود. بررسی مقالات در این حوزه نشان داده است که در قالبگیری بسپارهای اَریخت (آمورف)، دمای نرمی Vicat را که مقداری بیشتر از دمای DTUL است، مرجع قرار میدهند.

برای زمان چرخه، ضخامت دیواره قطعه باید درنظر گرفته شود، زیرا روی عواملی مانند آهنگ انتقال گرما از مرکز قطعه به سطح بیرونی و از سطح بیرونی به دیواره قالب تاثیر خواهد گذاشت. درنتیجه، بر دمای واقعی بسپار که به عنوان دمای تخلیه (TE) درنظر گرفته میشود، تاثیر میگذارد. تمرکز این مقاله روی درک چگونگی افزایش مدول هنگام سرد شدن بسپار درون قالب است.

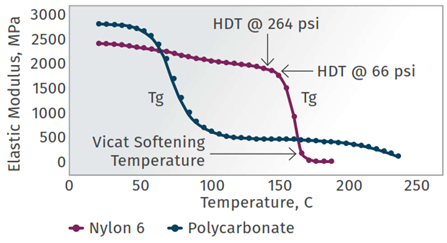

همانطور که در شماره قبلی نشان داده شد، بسپارهای اریخت و بسپارهای نیمه بلوری رفتار متفاوتی نسبت به دما نشان می دهند. اتفاق مهم در تاریخچه گرمایی بسپار اریخت، گذار شیشه ای است. چنان چه دمای بسپار اریخت از دمای اتاق افزایش یابد، انرژی کافی برای ایجاد حرکت مستقل در امتداد طول هر زنجیره بسپار فراهم میشود. هنگامی که گذار اتفاق میافتد، مدول کشسان به سرعت کاهش مییابد. این گذار برای PC بین دمای تقریبا 140 و 160 درجه سانتیگراد رخ میدهد (شکل 1). در این محدوده دمایی نسبتا باریک، مدول ماده حدود 99 درصد کاهش می یابد.

شکل 1: تغییرات مدول برحسب دما برای بسپارهای اریخت و نیمه بلوری

هنگامیکه بسپار در قالب سرد میشود، فرایند معکوس رخ میدهد. مواد مذاب وارد شده به قالب در حالیکه سرد میشوند، به سرعت شروع به افزایش مدول میکنند. لایه های ماده که در تماس مستقیم با قالب قرار دارند، با آهنگ بیشتری تحت تاثیر این تغییر هستند. لایه های داخلی به علت فاصله از حفره و سطوح بدنه به آرامی سرد میشوند. زیرا بسپارها رسانای نسبتا ضعیف گرما هستند. دمای سطح قالب بر آهنگ انتقال گرما تاثیر میگذارد و این مسئله روی سطح قطعه بیشترین تاثیر را دارد. این بدان معنی است که دمای قالب باید کمتر از دمای گذار شیشهای بسپار اریخت باشد.

دماهاي معيني که در مورد آنها صحبت شد (دمای نرمی Vicat و HDT يا DTUL) در دو تنش 66 و psi 264 در منحني مدول براي PC نشان داده شده است. بدیهی است که در دمای نرمی Vicat احتمال کمی وجود دارد که ماده به مدولی برسد که بشود از قالب تخلیه شود. اما زمانیکه مقادیر HDT بررسی شدند، مدول ماده تقریبا 75 تا 80 درصد از مدول در دمای اتاق بود.

با فرض اینکه لایههای درونی قطعه به این دما رسیده باشند، قطعه تقریبا تمام خواصی را که در هنگامیکه کاملا سرد شده دارد، خواهد داشت. اینجاست که باید از قاعدهای که قبلا ذکر شد، تعجب کنید که ماده باید در 80 درصد از دمای HDT باشد. اگر دمای 135 درجه سانتیگراد به عنوان دمای HDT درنظر گرفته شود (نقطه میانی بین دو مقداری که در نمودار نشان داده شده است)، 80 درصد این مقدار، 108 درجه سانتیگراد میشود. در دمای بین 135 و 108 درجه سانتیگراد مدول کمی تغییر کرده است.

اگر بخواهیم مقدار 80 درصد به درستی محاسبه شود، ابتدا باید درجه سانتیگراد به کلوین تبدیل شود، یعنی دمای 135 درجه سانتیگراد، 408 کلوین میشود که 80 درصد از این مقدار، 326/4 کلوین یا کمی بیش از 53 درجه سانتیگراد میشود. این مثال، تفاوت در مقیاس را نشان میدهد. با این حال، این مسئله برای PC از لحاظ مدول کمی متفاوت است. این بخشی از مشکلی است که در صنعت داریم هنگامیکه این قوانین نادرست را استفاده میکنیم. ما به محور اشتباه نگاه میکنیم. باید به محور عمودی که مدول قرار دارد، توجه کنیم، نه دما. اثر دما بر خواص مکانیکی خطی نیست.

این عدم درک کلی رابطه بین مدول و دما منجر به برخی روشهای غلط هنگام تدوین شرایط فرایند میشود. محدوده دمای قالب برای پلیکربنات 95-70 درجه سانتیگراد است. اما از مشاهده منحنی بدیهی است که دماهای بیشتر قالب امکانپذیر است و میتواند بدون تغییر قابل توجهی در زمان چرخه استفاده شود، البته باید ضخامت دیواره قطعه درنظر گرفته شود. قطعات PC با ضخامت اسمی دیوارهی 5/0 اینچی در دماهای قالب 105 درجه سانتیگراد تزریق شدند. زمانیکه قطعات در قالب با دمای 15 درجه سانتیگراد تزریق شدند نیز قطعات با همان زمان چرخه تولید شدند. قطعات قالبگیری شده در دمای بیشتر قالب به نظر بهتر میرسند، از نظر ابعادی پایدارترند و تنش درونی کمتری دارند. تنش درونی کمتر باعث میشود قطعات در برابر ضربه مقاومتر باشند و نسبت به بزرگترین عامل وادادگی قطعات PC، یعنی ترک خوردگی ناشی از تنش محیطی، حساسیت کمتری نشان دهند.

مورد دیگری که اغلب نادیده گرفته میشود، مقدار انرژی است که در سیلندر به مواد منتقل میشود. برای مثال برای فردی که با قالب سرد و با دمای مذاب 321 درجه سانتیگراد تزریق میکند، دمای مذاب کمتر از 260 درجه سانتیگراد، پیشنهاد میشود تا از مزیت لایه سرد شده که در دمای قالب بیشتر آهسته تر ایجاد میشود و اجازه میدهد قالب با مذاب سردتر پر شود، استفاده کند. دو سال پس از تاریخ قالبگیری، قطعات تولید شده در قالب سرد با مذاب داغ خود به خود شروع به ترک خوردگیهای ناشی از تنش کردند، در حالیکه قطعات تولید شده در شرایط مخالف عملکرد خوبی نشان دادند.

عامل دیگر که در بحث زمان چرخه در نظر گرفته نشده است، اثر فشار بر رابطه بین حجم و دما است. شکل 2، نمودار PVT (فشار- حجم- دما) را برای بسپار اریخت نشان میدهد. تغییر ناگهانی در شیب نمودارهای حجم ویژه، گذار شیشهای را نشان میدهد. توجه داشته باشید چنانچه فشار اعمال شده بر بسپار افزایش یابد، دمای گذار شیشه ای نیز افزایش مییابد. بنابراین، فشارهای اعمال شده در مرحله بستن و نگهداری در فرایند تزریق، میتواند عملا بر دمایی که در آن این گذار بسیار مهم رخ میدهد، تاثیر گذارد. فشارهای بیشتر منجر به دمای گذار شیشه ای بیشتر و درنتیجه رسیدن زود هنگام به مدول قابل تزریق میشود.

[EasyDNNnewsLink|445]

برگردان: دکتر فاطمه خودکار

(ادامه دارد…)