زمان چرخه: علم در مقابل قوانین سرانگشتی (بخش سوم)

در شماره گذشته با استفاده از روش تجزیه و تحلیل مکانیکی پویا (DMA) تغییر خواص بسپارهای نیمه بلوری به هنگام سرمایش بررسی شد. اما تنها مواد با دمای گذار شیشه ای (Tg) بیش از دمای اتاق بررسی شدند. در این مقاله، رفتار مواد نیمه بلوری که به هنگام سرمایش به دمای گذار شیشه ای خود نمیرسند، بررسی شده است. سه دسته بسیار مهم مواد شامل PE، PP، POM (که به عنوان استال اشاره شده است) میشود.

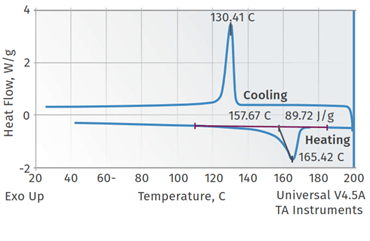

نتایج گزارش شده در شماره گذشته نشان داد که نایلون 6 چگونه به هنگام سرمایش بلورینه میشود. این نتایج، با استفاده از گرماسنج روبشی تفاضلی (DSC) به دست آمد و به عنوان ورودی دادهها در نرم افزار شبیه سازی و در نتیجه پیشبینی زمان چرخه استفاده شدند. شکل 1 منحنی سرمایش DSC را برای PP نشان میدهد. این نوع خاص PP بسیار هسته زایی شده است، به طوری که در دمای بیش از 130 درجه سانتیگراد اوج نشان میدهد. این دمای اوج میتواند تا 30 درجه سانتیگراد در انواع مختلف PP تغییر کند، اما به ندرت از مقدار نشان داده شده در اینجا فراتر میرود.

[EasyDNNGallery|24544|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: منحنی سرمایش و گرمایش DSC برای PP

بهطور کلی فرض میشود هنگامیکه دما به خط پایه در سمت چپ بلورینگی مجدد گرمازا برسد، ماده جامد شده و میتواند تخلیه شود. برای این مواد، این اتفاق در حدود 120 درجه سانتیگراد می افتد. شکل 2 ارتباط بین مدول کشسان و دما را نشان میدهد. مدول این ماده در دمای 120 درجه سانتیگراد در حدود 200 مگاپاسکال است. در دمای اتاق، این مقدار 10 برابر بیشتر میشود. افزایش مدول در این نوع PP و در تمام انواع PP، تدریجی است. بنابراین دمای واقعی که در آن قطعه میتواند تخلیه شود، تا حدودی نامعلوم است. در دستورالعمل اصلی این بحث، دمای وارفتگی گرمایی، طبق روش ASTM در psi 66، 88 درجه سانتیگراد منتشر شد. اما در روش ISO این مقدار 79 درجه سانتیگراد گزارش شده است و اگر آزمون درpsi 264 انجام شود، نتیجه 50 درجه سانتیگراد است. کدام یک باید استفاده شود؟

[EasyDNNGallery|24545|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 2: مدول کشسان برحسب دما برای PP (از طریق DMA)

اگر به قاعده ی سرانگشتی برگردیم، قطعه میتواند در 80 درصد از دمای HDT تخلیه شود، اگر دمای 50 درجه سانتیگراد انتخاب شود و اهمیت استفاده از دمای مطلق (کلوین) نادیده گرفته شود، پاسخ 40 درجه سانتیگراد است. برای افرادی که قطعات PP را قالبگیری میکنند، احتمالا این مقدار به نظر عدد معقولی است. مطمئنا، اگر از مقیاس مطلق استفاده شود، به مقداری کمتر از دمای اتاق میرسیم. سوالی که مطرح میشود این است که چگونه میتوان دمای تخلیه را بدون داشتن هیچ اطلاعاتی در نرم افزار شبیه سازی که سفتی مواد را به دما مربوط میکند، تعیین کرد.

خبر خوب این است که هر سه خانواده PE، PP و POM در دمایی بین دمای محیط و دمای شروع ذوب بلور همان رابطه کلی بین مدول و دما را دنبال میکنند. این رفتار میتواند به صورت دو شیب متفاوت دیده شود و در هر بخش روند تقریبا خطی است. شکل 3 نمودارهای مدول را برحسب دما برای سه HDPE مختلف و شکل 4 همان داده ها را برای سه نوع مختلف هم بسپار POM نشان میدهد. توجه داشته باشید که در نمودار اخیر، دمای گذار شیشه ای با تغییر سریع در مدول همراه است. اما در دمای 75- درجه سانتیگراد رخ میدهد، دمایی که هرگز در یک کارخانه قالبگیری دیده نمیشود.

[EasyDNNGallery|24546|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 3: مدول کشسان برای انواع HDPE

[EasyDNNGallery|24547|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 4: مقایسه مدول کشسان برای سه نوع استال

نبود ترازه (plateau) در این مواد، مانند آنچه در نایلون دیده شد، پیشبینی زمان چرخه را به مراتب پیچیده تر میسازد. علاوه بر این، درجه بلورینگی این سه خانواده بیشتر از سایر بسپارهای نیمه بلوری است.

این بدان معنی است هنگامیکه آنها بلور میشوند، مقدار انرژی قابل توجهی به صورت گرما به درون سامانه آزاد میکنند. این گرمای اضافی باید از طریق سرمایش گرفته شود تا افزایش مدول در مراحل اولیه انجماد آهسته شود.

اگر این مفهوم را دشوار درمییابید، دماسنجی در نزدیکی حفره قالب وصل کنید. دمای آب را تنظیم کنید و ساخت قطعات با مواد اَریخت (آمورف) مثل پلیاستایرن را شروع کنید. هنگامیکه ماده برای هر تزریق وارد قالب میشود، افزایش دمای کمی مشاهده میشود. زمانیکه قطعه خارج میشود، دما به نقطه اولیه خود بازمیگردد. سپس مواد را به پلی اتیلن یا پلی پروپیلن تغییر دهید، اما دمای مذاب را تغییر ندهید. چنانچه قالب با ماده نیمه بلوری پر شود، افزایش دمای بسیار بیشتری مشاهده خواهید کرد. این افزایش دما به علت گرمازایی ناشی از بلورینگی است که در منحنی DSC شکل 1 نشان داده شده است.

قبل از اینکه این بحث تمام شود، یک دسته از مواد وجود دارد که نیاز به بررسی دارند و آن، لاستیک ها است. موادی مانند TPE، TPU و PVC نرم که در دمای بیش از Tg خود ب هکار میروند و بسیاری از این مواد در دمای اتاق و دماهای بیشتر، سفتی بسیار کمی دارند. در نتیجه، نمیتوان دمای وارفتگی گرمایی را که میتواند برای تحقق قاعده سرانگشتی استفاده شود، اندازه گیری کرد. اگر این خواص اندازه گیری شود، میتوان دریافت در روشی که امروزه HDT تعریف میشود دما باید کمتر از دمای اتاق باشد. با این حال، بدون استفاده از شرایط سرمازایی (cryogenic) در قالبها، هر روز قطعاتی از این مواد تولید میشوند.

در این سه شماره، قوانین حاکم بر تخمین زمان چرخه، یکی از مهمترین جنبه های تعیین هزینه قطعه و سودآوری برای فرایندکار، مرور شد. نشان داده شد که افزایش مدول به هنگام سرمایش ماده در تعیین زمان چرخه بسیار مهم است و رفتار انواع بسپارهای صلب و نیمه صلب بررسی شد. آخرین طبقه بندی برای بررسی، لاستیک ها هستند.

مادهای به عنوان لاستیک استفاده میشود که در دمای اتاق بالای دمای گذار شیشه ای (Tg) خود باشد. علاوه بر این، لاستیکها نیز همانند بسپارهای اریخت رایج، نمیتوانند تمام خواص تحت بار (load-bearing) را در بیش از Tg از دست بدهند. اما وقتیکه در بیش از دمای Tg خود قرار دارند مدول به طور قابل توجهی کمتر از بسپارهای صلب نیمه بلوری است.

مدول اکثر لاستیکها در دمای اتاق 1 تا 50 مگاپاسکال (psi 7250-145) است، مگر اینکه بهواسطه ساختار بلوری مقدار سختی زیادی داشته باشند، همانند لاستیکهای پلیاستر یا پلییورتانهای گرمانرم. در این موارد، مدول در دمای اتاق اغلب بیشتر از محدوده 100 تا 500 مگاپاسکال (15 تا kpsi 75) خواهد بود. اما تقریبا در تمام موارد، مدول به اندازه کافی کم است، به طوریکه اگر دمای وارفتگی گرمایی اندازهگیری شود، مقدار آن کمتر از دمای اتاق خواهد شد. به همین دلیل است که به ندرت HDT (یا DTUL) در دادهبرگها برای لاستیکها و حتی برخی از گرمانرمهای منعطف (مانند پلی اتیلن) گزارش میشود. این بدان معنی است که اگر قاعده HDT را که به نوعی عامل مهمی در تخمین زمان چرخه است، به کار بریم نیاز است برای دستیابی به شرایط قابل تخلیه، با قالبهای بسیار سرد کار کنیم.

واضح است که ما این کار را انجام نمیدهیم. اکثر قالبهای مواد لاستیکی دمایی بیش از دمای محیط دارند. کائوچوی سیلیکون مایع (LSR) (یک ماده بسیار نرم با مدول حدود 15-5 مگاپاسکال (psi 2175-725) در دمای اتاق) به منظور اطمینان از ایجاد اتصالات عرضی در قالبهای بسیار داغ پخت میشود. با این حال، قطعات بدون رسیدن به شرایط سرمازایی، در زمان معقولی تخلیه میشوند.

(ادامه دارد …)