خوردگی و فناوری پوشش های سیلیکونی

بسپار/ ایران پلیمر خوردگی تقریباً بر تمام ابعاد زندگی ما اثرگذار است، اهمیت آن در ساختمانها، پلها، سازهها، هواپیماها، قطارها و خودروها مشهود است. تمام پیچ و مهره ها ، صفحات، لوله ها و تیرکهای فلزی که در سازههای مختلف مورد استفاده اند، مستعد خوردگی هستند. زمان، پول، سلامتی و امنیت، هزینههایی هستند که بابت آن میپردازیم.

بسیاری از عوامل دخیل در خوردگی، خارج از کنترل و یا غیرقابل پیشبینی در فرمولاسیون پوشش هستند، از جمله:

- مواد سازنده: آلیاژهای فلزی نامرغوب و مورفولوژی سطح

- شرایط محیطی: رطوبت، مواد شیمیایی، میکروبها، ذرات ساینده و …

- شرایط عملکردی: دما، سرعت جریان، آشفتگی جریان و جدایی فازی

پوشش دادن سطح، روشی برای کاهش خوردگی است. به طور کلی زمانی که اکسیژن، آب و یونهای رسانا (مانند نمک و اسید) تشکیل یک سل الکتروشیمیایی بر روی سطح فلز میدهند، خوردگی به وقوع میپیوندد. یک طراح فرمول پوشرنگ، میتواند با هدف کاهش سرعت نفوذ این عوامل خورنده، به دوام پوشش مورد طراحی و طول عمر سازه تحت حفاظت کمک کند. این مقاله با تمرکز بر دو خاصیت اصلی پوشش؛ تراوایی و چسبندگی، توصیه هایی جهت بهبود فناوری پوششهای سیلیکونی ارائه مینماید.

تراوایی

نقش اولیه پوشش، فارغ از زیبایی ظاهری، ایجاد مانعی بین محیط و سطح تحت پوشش است. میزان این عملکرد سدکنندگی وابسته به تراوایی پوشش است که خود تابع خاصیت آبگریزی و میزان تخلخل آن میباشد.

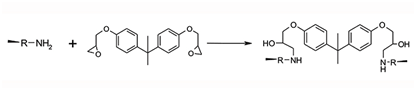

رزینهای اپوکسی در واقع استانداردی صنعتی برای پوششهای کنترلکننده خوردگی بهشمار میروند. رایجترین نوع اپوکسی بر پایه بیسفنول-آ است که معمولا به کمک پلی آمیدها پخت میشوند و تشکیل فیلم میدهند (شکل 1).

[EasyDNNGallery|10066|Width|600|Height|600|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: واکنش آمینو- بیسفنول-آ

خواص سدکنندگی فوقالعاده رزینهای اپوکسی از میزان زیاد گروههای آروماتیک موجود در آنها ناشی میشود، اما حتی این پوشش ها نیز میتوانند نفودپذیر باشند و در معرض حمله عوامل هیدرولیزکننده قرار گیرند. اگرچه آمین نوع دوم دارای قابلیت واکنش با حلقههای اضافی اپوکساید است، به علت ممانعت فضایی و محدودیتهای فرآیند اختلاط همچنان تعدادی گروه آبدوست آمین (نوع اول و دوم) در پوشش باقی میماند. گروه هیدروکسیل نوع دوم حاصل از واکنش نیز که وظیفه چسبندگی (به کمک پیوند هیدروژنی) را بر عهده دارد، آبدوست است و به جذب آب کمک میکند.

رزین های رایج دیگر نیز (یورتان، پلی استر و ..) به میزان مختلف مستعد حمله آب هستند. با استفاده از افزودنی های پلیسیلوکسان میتوان به کاهش این امر کمک کرد. حرکتپذیری و انرژی چرخشی کم زنجیره اصلی سیلوکسانها موجب جهت گیری پلیمر سیلیکون در سطح مشترک پوشش-هوا و ایجاد سطحی آبگریز با انرژی پایین میشود. عدم تر شوندگی و تراوایی فیلم پوششی از نتایج استفاده از این دسته مواد است. گروههای عاملی (آلی و غیرآلی) موجود در پلیمرهای سیلوکسان میتوانند با تشکیل پیوند کووالانسی در پیوستار پوشش به پیوستگی پوشش و در نهایت آبگریزی بیشتر آن کمککنند.

فیلم پوششی دارای نقایص میکروسکوپی مانند حفرات ریز است که با ایجاد تخلخل به سطح فلز نفوذ میکند و منجر به خوردگی میشود. اعمال دوباره پوشش با پوشاندن این نقایص میتواند به کند کردن عبور اکسیژن و آب کمک کند اما ضخامت بالای فیلم معایبی نیز به همراه دارد: (1) شره کردن پوشرنگ حین اعمال در ضخامت بالا باعث ایجاد ظاهر نامطلوب در پوشش میشود؛ (2) حبس حلال باعث تاول زدگی و اثر آتشفشانی میگردد؛ و (3) ضخامت بالا روی سازه های پیچیده باعث ترک و در نهایت خوردگی میشود.

وجود رنگدانه اثر زیادی در تراوایی فیلم دارد. افزایش میزان رنگدانه تا غلظت حجمی بحرانی (CPVC) با سد کردن مسیر مایعات و گازها سبب کاهش تراوایی پوشش میشود. رنگدانه با غلظت بالاتر از CPVC موجب ایجاد حفره در پوشش و افزایش تراوایی میگردد. برای سامانه های پوششی چند لایه، میزان رنگدانه آستری و یا بنپوشه بر تراوایی پوشش رویه اثرگذار است؛ یک آستری (با میزان پرکننده بالا) با جذب رزین از پوشش رویه در حالت تر، غلظت حجمی رنگدانه را به بالاتر از میزان بحرانی میرساند و خواص سدکنندگی را افت میدهد. بهطور خاص، رنگدانههایی با هندسه صفحهای و تخت مانند پرکهای آلومینیومی و اکسید آهن میکا، در کاهش تراوایی پوشش بسیار موثرند (شکل 2). با خشک شدن پوشرنگ و جمع شدن پوشش، این ذرات صفحهای به موازات سطح جهت ذگیری و هم پوشانی میکنند و مسیر عبور اکسیژن و آب را میبندد.

[EasyDNNGallery|10067|Width|600|Height|600|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 2: رنگدانه های لایهای مسیر را پیچیده میکنند

یکی از موارد مهم، دمای سرویس پوشش مورد نظر است. دمای انتقال شیشهای (Tg) رزین و خواص ویسکوالاستیک آن در دماهای مختلف بر تراوایی آن اثرگذار میباشد. اگرچه بررسی تراوایی در شرایط محیطی بسیار حائز اهمیت است، آزمودن پوشش در دمای بالا نتایج مفیدی درباره عملکرد طولانی مدت پوشش بهدست میدهد. یک پوشش حتی با اتصالات عرضی بالا نیز در صورت نرم شدن در اثر حرارت، بسیار تراوا خواهد شد.

همانطور که اشاره شد، عامل دیگر اثرگذار بر تراوایی میزان اتصالات عرضی پوشش است. سامانههایی با اتصالات عرضی زیاد، بلوری و گرماسخت تراوایی کمتری در قیاس با سامانههای گرمانرم دارند. اتصالات عرضی کم منجر به نفوذ رطوبت، اکسیژن و یونهای رسانا میشود که میتوانند در سطح مشترک پوشش-سطح سل خوردگی تشکیل دهند.

اگرچه مواد سیلیکونی با عنوان آبگریز شناخته شدهاند، این آبگریزی صرفاً مربوط به آب مایع است نه بخار آب. روابط تراوایی- ساختاری برای هر دو گروه مواد آلی و سیلیکونی صادق است. برای مثال، درزگیرهای فاقد سیلیکون یا حاوی مقدار اندکی از آن و الاستومرهایی با اتصالات عرضی کم نسبت به گاز و بخار تراوا هستند و فیلم حاصل از آنها اصطلاحاً “تنفسپذیر” است. اما رزینهای سیلیکون با وجه تشابه زیاد با رزینهای آلی، اتصالات عرضی بالایی دارند و تراوا نیستند.

فناوری آلی و سیلیکون با یکدیگر همافزایی خوبی دارند. دستهای از پوششهای “هیبرید پلیسیلوکسان”، رزینهای سیلیکون و اپوکسی را ترکیب میکند و از الکوکسیسیلان بهعنوان پل بین این دو سیستم استفاده میکنند. این هیبریدها با ترکیب خواص سدکنندگی رزینهای آلی با پایداری حرارتی و آبگریزی سیلوکسانها مقاومت به خوردگی فوقالعادهای رافراهم میآورند (شکل 3).

[EasyDNNGallery|10068|Width|600|Height|600|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 3: هیبرید پلی سیلوکسان- اپوکسی

چسبندگی

بهبود جسبندگی پوشش، فرآیند سادهای نیست. عوامل بسیاری بر این بعد از عملکرد پوشش اثر دارند. از جمله:

- کشش سطحی پایین

- سرعت پخت آهسته به جهت زمان دادن به تر شدن سطح

- کاهش تنشهای داخلی: انعطافپذیری، چقرمگی

- پیوند کووالانسی با گروههای فعال سطح

- برای فلزات: رزین و حلالهای اکسیژندار

- برای پلیمرها: حلالهای پلیالفین کلرینه شده

- اندازه ذرات کوچک: نفوذ بهتر

- اندازه ذرات بزرگ: تنش کمتر در فیلم

ماسهپاشی و حکاکی شیمیایی با افزایش مساحت سطح زیرآیند به چسبندگی کمک میکند به شرطی که پوشرنگ بتواند الگوهای ایجاد شده را تر کند. تر شدن ضعیف سطح باعث ایجاد حفره در سطح مشترک و متعاقباً چگالش رطوبت و ایجاد سلهای خوردگی میگردد. پوشش برای تر کردن سطح باید بتواند جایگزین هوا و مایعات از سطح شود. بعد از تر شدن سطح، چسبندگی پوشش به سطح بهکمک نفوذ مکانیکی یا جذب سطحی بر روی زیرآیند رخ میدهد که منجر به تشکیل پیوندهای موثر اما ضعیف بینسطحی (نیروهای واندروالس) و پیوند هیدروژنی میگردد.

رایجترین راه غلبه بر چالش تر کردن سطح، کاهش لزجت پوشرنگ از طریق رقیق کردن با حلال و یا آب است. حلال موثر معمولاً شامل مخلوط دو یا سه حلال با حلالیت بالا جهت کاهش لزجت پلیمر و سرعت آرام تبخیر نهایی جهت ایجاد فرصت برای نفوذ است. شره کردن و تراوایی فیلم خشک حاصل از محدودیتهای احتمالی این راه حل بهشمار میرود زیرا با افزودن حلال، میزان حجم جامد موجود در پوشرنگ کاسته میشود. از دیدگاه حفاظت محیط زیست نیز استفاده از این روش گزینه مناسبی بهنظر نمیرسد.

استفاده از سطحفعالهای غیرفرار در پوششهای امروزی بسیار رایج است، مانند کوپلیمر سیلیکون- پلیاتر بهجای حلال جهت بهبود ترشوندگی سطح میشود. بر خلاف پلیدیمتیل سیلوکسانها (روغنهای سیلیکون)، سیلیکون- پلیاتر با اجزاء آلی پوشرنگ بسیار سازگار است و کشش سطحی را میکاهد. زنجیره اصلی سیلیکون با کاهش لزجت و حرکتپذیری در فیلم پوششی به ترشدن سطح و کاهش نقصهای پوشش کمک میکند. با افزایش جزء جامد فیلم به میزان 1/0 تا 5/0%، بهبود بسیار چشمگیری رخ میدهد. در این فناوری کاربردی با طراحی کوپلیمر میتوان با فرمولاسیونهای متنوع به تعادلی بین سازگاری و فعالیت سطح دست یافت.

با تر شدن سطح، میتوان چسبندگی را با تشکیل پیوندهای کووالانسی بین پوشش و زیرآیند بهبود داد. آبکاری و حکاکی سطح با استفاده از اسید قوی و کروم شش ظرفیتی از روشهای مرسوم آمادهسازی سطح فلز برای ایجاد چسبندگی بهشمار میرفتند. در مرحله دوم معمولاً آستری ضدخوردگی حاوی مقدار زیادی مواد آلی فرار و کروم ششظرفیتی روی سطح اعمال میشد. در سال 1983 دریافتند که آستری حاوی کوپلیمر اکریلیک، رزین اپوکسی، سیلیکا-سل و تریآلکوکسیلان سبب ایجاد رنگپذیری و مقاومت به خوردگی بالا میگردد. دوازده سال بعد، تمامی این خواص از یک آستری تنها بر پایه سیلان بهدست آمد.

(ادامه دارد …)

متن کامل این مقاله را در شماره 188ام دوماهنامه پوشرنگ که در پایان تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.