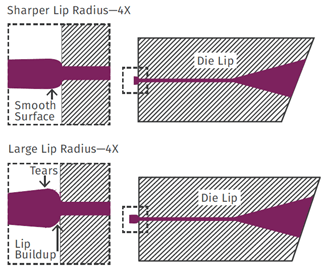

دای های تیزتر برای داشتن محصول اکسترودری صاف تر

بسپار- ریژه هایی (دای هایی) که در خروجی انحنا (radius) دارند، موجب سطح نهایی ضعیفتر محصول خواهند شد.

برخی مسائل مربوط به جریان درون ریژه میتواند روی سطح نهایی محصول تاثیر گذارد. یکی از مواردی که اغلب نادیده گرفته شده صاف بودن لبهی خروجی ریژه است. بسپارها به سطوح ریژه میچسبند، مگر این که از افزودنی هایی نظیر بسپارهای فلوئوردار، که میتوانند درجهای از جریان سُرشی ایجاد کنند، استفاده شود.

همچنین تمام بسپارها، به علت جهت گیری مولکولی که در خروجی ریژه رخ میدهد، تورم نشان میدهند. این درنتیجهی جریان تکمحوره است که گرهی زنجیرهای طولانی بسپار را در جهت جریان باز میکند. هنگامیکه زنجیرهای بسپار از فشار جریان خارج شدند، به سرعت دچار واهلش میشوند (relaxation) و در پیکربندی تصادفی مجددا جهت گیری میشوند. این موجب انبساط در هر دو جهت افقی و عمودی میشود و به عنوان تورم محصول رانشگری شده شناخته شده است. تورم ریژه با سرعت، کاهش طول عرصه (land)، کاهش دما و خواص مولکولی بسپار افزایش مییابد.

چسبندگی به سطح ریژه، همراه با تورم ریژه باعث میشود بسپار پس از خروج، در امتداد سطح ریژه جریان یابد، البته اگر هیچ نقطهی تیزی بر سر راهش وجود نداشته باشد. این وضعیت، درصورت وجود هر گونه انحنا در خروجی ریژه، که باعث شود بسپار به دنبال سطح ریژه (به دلیل اثرات ترکیبی چسبندگی و تورم) ادامه یابد، تشدید میشود. وجود انحنا در خروجی معمولا به واسطه ی طراحی ایجاد نمیشود، بلکه به علت تعمیر و نگهداری و یا واسنجی دورهای ایجاد میشود. تماس لبه های خروجی ریژه با اجسام سخت موجب رفتگی لبه تیز و ایجاد انحنا میشود.

با این حال، بهتر است از ابزارهای نرم برای تمیز کردن ریژه استفاده شود. باید توجه داشت که تمام فلزاتی که رنگ طلایی دارند، لزوما نرم نیستند. فولاد کم کربن دارای سختی Rockwell (Rb) کمتر از 71 است. مس خالص دارای سختی کمتر از Rb 10 است. اما سختی برخی از آلیاژهای مس تا Rb 98 میرسد، در حالی که آلیاژهای برنج میتواند Rb 63 باشد. غیرعادی نیست که مشاهده شود کاربران از چاقوهای تیز، کفگیرهای (spatulas) فولادی، مته های سخت، برسهای سیمی فولادی، اندازه گیرهای حسی (feeler gauges) فولادی و حتی پیچ گوشتی برای کار با ریژه استفاده میکنند. این نوع ابزارها اغلب سختتر از لبه های خروجی ریژه هستند. مگر اینکه لبهها از فولاد پرکربن گرمادیده ساخته شده باشد و در نتیجه میتواند آنها را به سرعت دچار رفتگی کند.

بسپار تمایل دارد به دلیل چسبندگی به دیواره، انحنا را دنبال کند و سپس زمانی که نیاز به جدایی از سطح ریژه دارد متورم شده و به پایین دست حرکت میکند. این میتواند موجب پارگی سطح درحد میکرو شود و بسپار روی انحنا یا بالای سطح ریژه که دچار انباشتگی در ریژه (die buildup) شده، جدا میشود. پارگی و تجمع ریژه که اغلب نامریی هستند موجب سطح نهایی ضعیف در قطعه رانشگری شده میشوند. انحنا به کوچکی 010/0 اینچ منجر به پارگی سطح و تجمع سطح ریژه با بسپارهای خاص میشود.

بدیهی است که ریژه ها باید به طور دورهای تمیز شوند و اگر تمیزکاری شدید لازم باشد، حتی مواد محافظ مانند برنج به اندازه کافی سخت است که لبه های تیز ریژه را تحریک کند و انحنا و یا پخی ایجاد کند. برای مقابله با این اثر، ممکن است سطح خروجی ریژه نیاز به ترمیم دورهای داشته باشد تا تیزی لبه حفظ شود.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این مقاله را در شماره 180ام ماهنامه بسپار که در شهریورماه منتشر شده است بخوانید. در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد