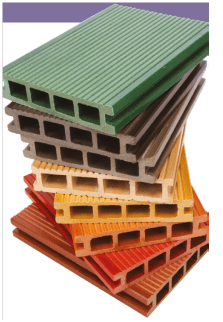

در مورد کامپوزیت (چندسازه) های چوب پلاستیک بیشتر بدانیم

بسپار/ ایران پلیمر با وجود تمام مزایایی که چندسازه های چوب پلاستیک (WPC) دارند با این حال معایبی همچون فرآیندپذیری به نسبت دشوار و همچنین قدرت جذب رطوبت بالا (به دلیل وجود چوب در محصول) باعث شده که مطالعات گستردهای در راستای بهبود خواص این محصولات و گسترش حوزههای کاربردی این مواد انجام شود.

راهکارهایی پیرامون بهبود خواص

پژوهشگران موسسه فناوری Kyoto، تحقیقاتی پیرامون بهبود خواص فیریکی و مکانیکی چندسازه های چوب پلاستیک داشته اند که در همایش سالانه ی Antec آمریکا نیز ارائه شد. مهمترین موضوعاتی که در این مطالعه بررسی شده است:

- پیشنهاد راهکاری برای بهبود چقرمگی محصولات چوب پلاستیک: این محصولات عمدتا چقرمگی کمی دارند. به منظور بهبود این خاصیت استفاده از الیاف چوب با طولهای متفاوت پیشنهاد شد.

- پیشنهاد راهکاری برای بهبود استحکام ضربهی محصولات چوب پلاستیک: این سازهها عمدتا استحکام ضربه کمی دارند، به منظور بهبود این خاصیت، چند فناوری اصلاح سطح چوب معرفی شد.

در مطالعه ی دیگری نتایج آزمون کشش (که به عنوان شاخصی از چقرمگی شناخته میشود) نشان میدهد که اندازه ذرات چوب روی خواص محصول نهایی تاثیر مستقیم دارد. اندازه ذرات کوچکتر، خواص کششی بهتری را ایجاد میکنند. به عبارت دیگر با کاهش اندازهی ذرات چوب، چقرمگی محصول نهایی بهبود قابل توجهی مییابد.

استفاده از سازگارکننده های مناسب نیز به واسطه ی ایجاد واکنش میان گروه های هیدروکسیل ذرات چوب و گروههای مالئیکانیدرید سازگارکننده، به بهبود چقرمگی محصول کمک میکند.

به منظور بهبود خاصیت رسانایی الکتریکی چندسازه های چوب پلاستیک، استفاده از الیاف چوب کربنی شده پیشنهاد میشود (لازم به توجه است که این نکته حین استفاده از الیاف چوب موثر است و نتیجه ی مشابه برای ذرات چوب دیده نشده است).

[EasyDNNGallery|26336|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

ایجاد خاصیت مقاومت در برابر آتشگیری چندسازه های چوب پلاستیک نیز با استفاده از آرد چوب حاوی درصد بالای لیگنین (طی واکنش شیمیایی قندی کردن) امکان پذیر است.

اهمیت رطوبت

آقای Jonas مدیر تجارت و بازرگانی Milacron در همایش چندسازههای چوب پلاستیکAMI ، به بررسی برخی از مشکلات فرآیندی تولید محصولات چوب پلاستیک پرداخت که مهمترین آنها عبارت است از:

- اهمیت فرآیند پیش خشک کردن برای ذرات و یا الیاف چوب و اطمینان از عدم وجود رطوبت در چوب (به حداقل رساندن رطوبت موجود در چوب)

- دشواری خوراکگیری چوب به دلیل چگالی فله کم

- دشواری فرآیندپذیری آمیزه های حاوی بسپارهای بازیافتی و یا درصد بالایی از پرکننده

- دشواریهای فرآیندی حین اختلاط طیف گستردهای از ذرات چوب با اندازههای مختلف و یا الیاف چوب با طولهای مختلف

- یافتن راهکارهایی برای گاززدایی رطوبت باقیمانده در چوب و عدم تاثیر بر کیفیت محصول نهایی

با توجه به چالشهای فرآیندی موجود در ساخت چندسازههای چوب پلاستیک، استفاده از دستگاه های اختلاط قوی و با فناوری ویژه و همچنین استفاده از انواع خشککن در خطوط تولید چندسازه های چوب پلاستیک الزامی است.

به طور کلی رطوبت بالای چوب و یا عدم رطوبتگیری مناسب میتواند از دلایل مهم افت خواص مکانیکی محصولات چوب پلاستیک و شکنندگی آنها باشد. از این رو فرآیند رطوبتگیری و پیش خشک کردن ذرات چوب پیش از خوراکگیری از اهمیت به سزایی برخوردار است. در آمیزههایی که غلظت ذرات چوب بیشتر باشد این مسئله بحرانیتر نیز خواهد بود چون احتمال جذب رطوبت بیشتری وجود دارد. در این صورت نقاطی از آمیزه که تراکم ذرات چوب بیشتری دارد (به دلیل عدم پراکنش مناسب) احتمال جذب رطوبت بیشتری داشته که حین فرآیند پیوستگی کمتری بین ماتریس بسپاری و ذرات چوب ایجاد میشود و از این رو نقاطی خواهند بود که حین سرویس، تمرکز تنش در آنجا رخ داده و احتمال رشد ترک و شکست افزایش مییابد. به عبارت دیگر رطوبت مهمترین عاملی است که میتواند روی یکپارچگی خواص یک چندسازه چوب پلاستیک تاثیر گذارد. پس مهمترین نکتهای که تولیدکنندگان این محصولات باید در نظر داشته باشند؛ حذف رطوبت از چوب و جلوگیری از جذب دوباره رطوبت است. نتایج تحقیقات نشان داده محصولات چوب پلاستیکی که حاوی الیاف چوب با 8% رطوبت و یا بیشتر هستند، خواصشان به شدت افت پیدا کرده و عملا از کاربری خارج میشوند.

(ادامه دارد …)

متن کامل این مقاله را در شماره 189ام ماهنامه بسپار که در نیمه خرداد ماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.