روند پیشرفت های اخیر در پوشش های تزیینی

آب پایه در مقابل حلال پایه

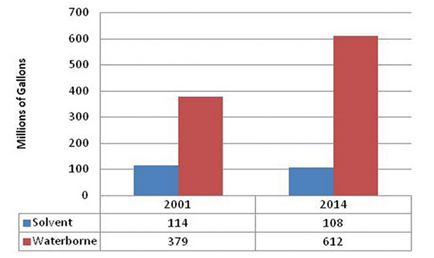

جایگزینی پوششهای آب پایه با حلال پایه را بدون شک میتوان بزرگترین تغییر در پوششها دانست. با منتشر شدن نهمین شماره ACA’s و بررسی و آنالیز بازار پوششهای تزئینی در آمریکا که توسط ACA و Chemquest.1 صورت گرفته است، مشخص گردید که در سال 2014، تنها 15درصد از پوششهای تزئینی حلال پایه بوده اند و این یعنی 108 میلیون گالن از 720 میلیون گالن پوشش(شکل 1). در مقابل، در سال 2001، پوششهای حلالپایه 23درصد بازار پوششهای تزئینی را در اختیار داشتند(114 میلیون گالن از 493 میلیون گالن). بنابراین میتوان نتیجه گرفت که اگرچه حجم کلی پوششهای حلال پایه کمی کاهش یافته ولی امروزه درصد کمتری از بازار بزرگتر را به خود اختصاص داده است. در واقع، بازارهای مشخصی در کشور آمریکا وجود دارد که با توجه به قوانین سختگیرانه تر محیط زیستی، امکان استفاده از پوششهای حلالپایه در آنها میسر نمیباشد.

[EasyDNNGallery|18535|Width|200|Height|200|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1- حجم سالیانه استفاده از پوششهای آبپایه و حلالپایه در کشور آمریکا در سالهای 2001 و 2014.

با این وجود، اگرچه استفاده از پوششهای حلال پایه کاهش چشمگیری را داشته است، بازارهای منطقهای مشخصی با کاربردهای منحصربهفرد وجود دارد که همچنان مایل به استفاده از این پوششها میباشد.

محتوای ترکیبات آلی فرار[1]

اولین پوششهای آب پایه لاتکسی، نسبت به محصولات امروزی دارای ترکیبات آلی فرار زیادی بودند. حتی از سال 2006 مقدار ترکیبات آلی فرار در پوششهای آب پایه تزئینی به میزان g/l250 تعیین شده بود. بسیاری از پیوستارهای مورد استفاده در فرمولاسیون نیاز داشتند تا از حلالهایی بهمنظور یکنواخت کردن ذرات لاتکس استفاده کنند. همزمان با اعمال مقررات جدید مبنی بر پایین آوردن درصد استفاده از ترکیبات آلی فرار، پیوستارهایی طراحی و تولید گردیدند که به منظور تشکیل فیلم، به حداقل حلال نیاز داشته و یا بی نیاز از حلال بودند. به علاوه، توسعه دهندگان صنعت پوشش به منظور پایین نگاه داشتن حداقل دمای تشکیل فیلم به دنبال راه حلهای جدیدی می گشتند تا به صورت همزمان بتوانند سختی فیلم خشک را نیز حفظ کنند.

این مسالهای چالش برانگیز است چراکه پایین بودن حداقل دمای تشکیل فیلم موجب کاهش دمای انتقال شیشهای شده و در نتیجه، مواد منعقد کننده که به منظور جلوگیری از افزایش درصد حضور ترکیبات آلی فرار به فرمول اضافه شدهاند در فیلم خشک باقی میمانند. در حقیقت، این موضوع را میتوان در زمره بزرگترین چالشهای فنی در پوشش های آب پایه تزئینی قرار داد: چگونگی تولید پوشش با درصد اندک ترکیبات آلی فرار که بهصورت مناسبی در دمای اتاق منعقد شده و در طی تشکیل فیلم خشک گردند. این مشکل بهخصوص در دماهای انتقال شیشه ای بالاتر به دلیل وجود پیوستار بیشتر و رنگدانه کمتر، چالش برانگیزتر میباشد.

چالش دیگری که در استفاده از این پوششها مطرح است این است که در غیاب حلالهای تبخیر شونده، پس از تبخیر آب، پوشش به سرعت چسبناک میشود. این در حالی است که در محیطهایی با رطوبت کم، همزمان با اعمال پوشش، آب به سرعت از آن خارج میشود. بنابراین چالش دیگری که توسعه دهندگان این پوششها با آن روبهرو هستند راهحلی است که بهواسطه آن بتوانند این مشکل را مرتفع سازند که در این مسیر منطقی ترین راهحل دستیابی به پیوستاری جدید و یا استفاده از افزودنیها در فرمولاسیون پوشش میباشد.

اطلاعات جدول شماره 1، قوانین مربوط به ترکیبات آلی فرار موجود در پوششهای تزئینی را در شمال آمریکا نمایش میدهد. مشخص است که مناطقی وجود دارند که در آنها استفاده از ترکیبات آلی فرار به میزان بالاتر همچنان دارای مجوز است.

جدول 1- خلاصهای از قوانین موجود برای میزان مجاز ترکیبات آلی فرار در شمال آمریکا

|

منطقه |

پوشرنگ کف (g/l) |

کفپوش (g/l) |

رنگ براق (g/l) |

رنگزا (g/l) |

پرایمر آب پایه (g/l) |

پوشش چوب (g/l) |

|

SCAQMD |

50 |

50 |

50 |

50 |

100 |

275 |

|

CARB |

50 |

100 |

150 |

– |

100 |

275 |

|

Utah |

50 |

100 |

150 |

– |

100 |

275 |

|

OTC+ |

100 50 |

250 100 |

250 150 |

– |

200 100 |

350 275 |

|

LADCO |

100 |

250 |

250 |

– |

200 |

350 |

|

Canada |

100 |

250 |

250 |

– |

200 |

350 |

|

Maricopa |

250 |

250 |

250 |

– |

350 |

350 |

|

US EPA |

250 |

400 |

380 |

– |

350 |

450 |

در بازارهایی مانند کالیفرنیا، در مناطق OTC[2] و LADCO[3]، تولیدکنندگان موظف به کاهش درصد استفاده از ترکیبات آلی فرار در پوششها میباشند. OTC شامل 12 ایالت از قبیل ایلینویز، ایندیانا، میشیگان، ویسکانسین، اوهایو و مینسوتا میباشد که تولید فرمولاسیون مخصوص برای هر بازار چالش برانگیز است. بدین منظور، بسیاری از کارخانه های تولیدی پوششهایی را عرضه میکنند که قابل انطباق با بازارهای نظارتی دقیقتر در سراسر کشور هستند که اخیرا شامل SCAQMD[4] میباشد. SCAQMD تنها ناحیهای میباشد که در آن، مقررات مربوط به میزان استفاده از ترکیبات آلی فرار در پوششهای تزئینی آبپایه در حال به روز رسانی میباشد. شایان ذکر است که OTC نیز قوانین خود را با آخرین استانداردهای CRAB[5] هماهنگ کرده است.

چشم انداز نظارتی نیز میتواند چالش برانگیز باشد. به عنوان مثال، کالیفرنیا دارای 35 ناحیه مختلف است. با این وجود، تنها یک بخش از آن با استانداردهای CRAB همسو شده است. در سال 2008، آژانس حفاظت از محیط زیست[6]، میزان استفاده از ترکیبات آلی فرار را به ppm075/0 کاهش داد. در اول اکتبر سال 2015، این میزان به ppm070/0 رسید. در نتیجه، استانداردهای محلی سختگیرانهتری برای استفاده از ترکیبات آلی فرار در ایالتها و بخشهای بسیاری از کشور آمریکا وضع گردید.

اتوکسیلات های آکلیل فنول [7]

این ترکیبات بهواسطه دارا بودن خصوصیاتی مشابه مواد سطح فعال، در سالهای متمادی مورد استفاده قرار گرفتهاند. در دهه های اخیر، استفاده از این محصولات در بازارهای اروپا به دلیل نگرانی ناشی از مضر بودن این ترکیبات برای آبزیان، چندین بار محدود شده است. دلیل این امر نیز مسیر تجزیه بیولوژیکی آنهاست که منجر به تشکیل آلکیل فنلها میگردد. شکل 2 معمولترین ساختار APEOs مصرفی بر پایه متیل فنول را نمایش میدهد.

(ادامه دارد …)