نگاهی به پوشش های ضدحریق

امروزه فولاد پر مصرف ترین ماده برای ساخت سازه های بلند مرتبه می باشد. از دلایل این امر ساخت و نصب سریع و مقاومت های استاتیکی و دینامیکی مناسب فولاد می باشد. اگر چه فولاد در مقابل حریق صدمه نمی بیند امام تقریباً 50 درصد مقاومت فشاری خود را در بازه 500 تا 600 درجه سانتی گراد از دست می دهد. در آتش سوزی های گسترده این امر باعث از دست رفتن مقاومت سازه و فرو ریزی ساختمان می گردد. بنابراین در سال های اخیر تحقیقات فراوانی در زمینه مواد مقاوم در برابر حریق صورت گرفته است .

امروزه رایج ترین مواد مورد استفاده برای محافظت غیرفعال در برابر حریق پوشرنگ های متورم شونده (Intumescent paint) و ملات های پاششی پایه معدنی (fire proof mortar) می باشند. این سیستم ها هر کدام دارای مزایا و معایبی می باشند. در جدول زیر به طور خلاصه معایب و مزایای این پوشش ها بررسی شده است.

|

نوع پوشش |

قیمت |

مدت مقاومت |

ضخامت اجرا |

زیبایی بصری |

سهولت اجرا |

|

معدنی |

نسبتا پایین |

بالاتر از 4 ساعت |

10 تا 60 میلی متر |

منفی |

نسبتا دشوار |

|

آلی |

قیمت بالا |

نهایتاً 2 ساعت |

1000تا 3000 میکرون |

مثبت |

آسان |

ضخامت پوشش اجرا شده بر روی سازه بسته به نوع المان متفاوت است و وابسته به عواملی چون تیر بودن، ستون بودن، وزن در واحد طول، لانه زنبوری داشتن، شکل سطح مقطع (H، دایره، مربع) کاربری ساختمان، ارتفاع ساختمان و از همه مهم تر نوع حریق می باشد.

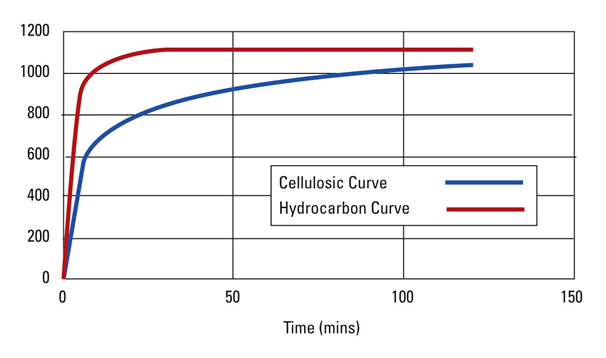

نوع حریق سازه ها به دو دسته اصلی تقسیم بندی می شود. این تقسیم بندی وابسته به سوختی است که در هنگام آتش سوزی مصرف می شود. در اماکن شهری مانند واحدهای مسکونی و تجاری عموماً نوع سوخت سلولزی می باشد و در واحدهای صنعتی مانند پتروشیمی ها معمولاً سوخت های شیمیایی مانند نفت، بنزین و… خوراک آتش هستند . بر این مبنا حریق به دو دسته اصلی سلولزی و هیدروکربنی تقسیم بندی می شود. تفاوت این دو نوع حریق در مدت زمان بالا رفتن دما و میزان دمای نهایی می باشد. در حریق سلولزی نرخ افزایش دما کند است و پس از 2 ساعت به حدود 1000 درجه سانتی گراد می رسد اما درآتش هیدروکربنی دما تنها پس از 10 دقیقه از 1000 سانتی گراد درجه عبور می کند و تا 1200 درجه سانتی گراد بالا می رود. نمودار رفتار این در حریق در شکل 1 زیر نشان داده شده است. نحوه تغییر دمای آتش در استاندارد های مختلف تفاوت اندکی با یکدیگر دارند اما رفتار کلی نسبتا مشابه یکدیگر است (5-3).

[EasyDNNGallery|19416|Width|200|Height|200|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: نحوه تغییر دما در حریق سلولزی و حریق هیدروکربنی

در آزمون پوشش های ضد حریق المان های فلزی با ابعاد مختلف با ضخامت های متنوعی از ماده ضد حریق پوشش داده می شوند سپس مواد در کوره قرار گرفته و وابسته به نوع استاندارد مدت زمان رسیدن دمای المان به دمای پایان تست (که میتواند متغیر باشد) را اندازه گیری میکنند.

در مقاله فعلی به پوشش های ضد حریق آلی متورم شونده پرداخته شده است و نیم نگاهی به پیشرفت های این حوزه صورت گرفته است. در ادامه پوشش های آلی ضد حریق متورم شونده به اختصار پوشش ضد حریق خوانده خواهند شد.

پوشش ضد حریق متورم شونده:

پوشش ضد حریق در اثر گرم شدن متورم شده و می تواند تا 100 برابر ضخامت اولیه متورم شود. در اثر گرم شدن تشکیل فومی از جنس کربن می دهد و این فوم در مقابل انتقال حرارت مقاومت می کند. پوشش های ضد حریق عموماً از مواد اصلی زیر تشکیل شده اند:

1- کربن دهنده یا شکل دهنده ذغال (carbon donor- char former)

2- کاتالیست یا دهنده اسید (acid donor – catalyst)

3- عامل دمنده blowing agent

4- پیونده binder

در ادامه به نقش این مواد خواهیم پرداخت.

مکانیزم تورم