قالبگیری تزریقی، طراحی قالب و راههای مقابله با تغییرشکل ناشی از تاب خوردگی محصول قالبگیری شده از PBT (بخش اول)

بسپار/ ایران پلیمر در بخش اول این مقاله، آشنایی با دستگاه قالبگیری تزریقی آورده شده است و در بخش دوم، طراحی قالب و راههای مقابله با تغییرشکل ناشی از تابخوردگی محصول قالبگیری شده از پلی بوتیلن ترفتالات (PBT) گزارش شده است.

1- انتخاب دستگاه تزریق

1-1- انتخاب براساس حجم تزریق

به عنوان راهنمایی، عموما دستگاه تزریق باید به گونهای انتخاب شود که حجم محصول قالبگیری شده 30 تا 80 درصد از حجم دستگاه تزریق باشد. در هنگام تزریق، رابطه حجم دستگاه تزریقQ(g) و وزن تزریق (Shot) (شامل وزن مخروطی (Sprue) و راهگاه) W(g) باید در محدوده مشخص شده زیر باشد.

Q = (1.3~1.5)×W

اگر حجم تزریق خیلی کم باشد، ماردان خیلی خوب نمی تواند کارش را انجام بدهد و در نتیجه بسپار بدون نرم سازی کافی تزریق میشود. از طرفی، اگر حجم تزریق بسیار زیاد باشد، زمان اقامت در داخل سیلندر بیشتر خواهد بود و احتمال تخریب بیشتر خواهد شد.

1-2- انتخاب براساس فشار گیره قالب

هر دوی نوع مفصلی (toggle) و نوع فشار مستقیم برای قالبگیری پلی بوتیلن ترفتالات به کار میرود. رابطه بین مساحت محصول قالبگیری A(cm2) و فشار گیره قالب مورد نیاز P(ton) باید در محدوده مشخص شده زیر باشد.

P =(0.5~0.7)× A

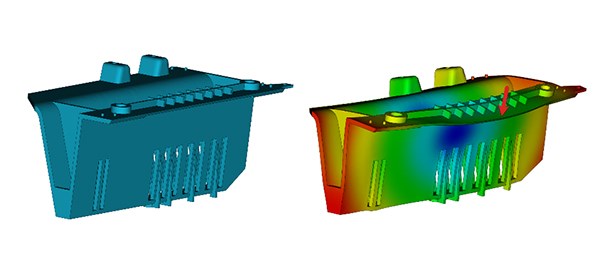

1-3- ساختار افشانک (Nozzle)

افشانکهای باز در هنگام قالبگیری پلی بوتیلن ترفتالات متداول هستند. افشانک دستگاه تزریق عرضه شده تجاری میتواند از نوع باز یا قطع کن (shut-off) باشد (شکل 1)، اما در هر مدلی، لازم است که کنترل دمایی وجود داشته باشد. اگر چکیدن از افشانک مطرح است، از افشانک قطع کن استفاده کنید. اگرچه ممکن است باقی ماندن بسپار در بخش کشویی (slide part) منجر به سوختگی و لکه های تیره (sunspot) شود، پس مراقب باشید.

1-4- سازوکار تزریق

پلیبوتیلن ترفتالات را میتوان با دستگاه تزریق دارای عملکرد سرعت تزریق ثابت و کنترل فشار دو مرحلهای قالبگیری کرد، اما هنگام قالبگیری محصولی که نیازمند اندازهگیری دقیق، ظاهر و قابلیت قالب پذیری (سیالیت و خروج از قالب) است، استفاده از دستگاهی با کنترل برنامه سرعت و فشار تزریق موثر است.

1-5- شیر یکطرفه یا حلقه یکطرفه

وجود شیر یکطرفه برای جلوگیری از جریان برگشتی در ماردان لازم است، چراکه پلی بوتیلن ترفتالات گرانروی مذاب نسبتا کمی دارد. اگر حلقه شیر یکطرفه در اثر رفتگی یا خوردگی آسیب دیده باشد، نمی توان حجم حوضچه مذاب (melt cushion) را به دلیل برگشت جریان بسپار از سیلندر به سمت قیف (hopper) در هنگام تزریق حفظ کرد (فشار تزریق) و فشار نگهداری (holding pressure) کافی نیز وجود نخواهد داشت. در این صورت نمی توان محصول قالبگیری شده خوبی تولید کرد، بنابراین حجم حوضچه مذاب و پایداری آن در حین قالبگیری باید به درستی کنترل و حفظ شود. گونه ای از فولاد که در برابر خوردگی و سایش مقاوم است برای شیر یکطرفه ارجحیت دارد.

برگردان: مهندس پردیس فائقی فرد

(ادامه دارد …)

متن کامل این مقاله را در شماره 220 ماهنامه بسپار که در نیمه بهمن ماه ۹۹ منتشر شده است می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق فیدیبو و طاقچه قابل دسترسی است.