اختصاصی بسپار/ سازندگان رانشگر، کیفیت، سهولت استفاده و مناسب بودن برای بازیافت را هدف گرفته اند

بسپار/ ایران پلیمر سازندگان ماشینآلات آمیزهکاری دوماردانی تلاش خود را روی کارایی فرایند، سهولت استفاده و مناسب بودن برای بازیافت و استفاده مجدد (upcycling) متمرکز کردهاند که در این مقاله برخی از پیشرفتها در این حوزه آورده شده است.

———————

بازار رانشگر آمیزهکاری دوماردانی از تاثیر کووید-19 که برنامههای تولید را متوقف کرد و مشکلاتی برای زنجیره تامین ایجاد کرد، در امان نبود. بر اساس گزارشی که اخیرا توسط Research and Markets منتشر شده است، بازار جهانی رانشگرهای دوماردان با نرخ رشد مرکب سالانه (CAGR) 6/1 درصد رشد خواهد کرد و تا سال 2027 به یک میلیارد دلار خواهد رسید. این روند، آمریکا را با ارزش تخمینی 5/253 میلیون دلار در سال 2020 به عنوان بزرگترین بخش جغرافیایی قرار میدهد، در حالی که پیشبینی میشود چین تا سال 2027 به اندازه بازار 200 میلیون دلار برسد (با مشاهدهCAGR 3/3 درصد در دوره تحلیلی 2027-2020). دیگر بازارهای جغرافیایی قابل توجه عبارتند از ژاپن و کانادا که طبق این گزارش، CAGR به ترتیب 2/0 و 1/1 درصد در مدت مشابه خواهد بود. انتظار میرود CAGR آلمان تقریبا 6/0 درصد رشد کند.

روند توسعه به سوی تجهیزات و سامانههایی که قابلیتهای پیشرفتهتری فراهم میکنند و نیازمندیهای خاص را هدف قرار میدهند، احتمالا با سرعت ادامه خواهد یافت. علاوهبر این، معرفی ویژگیهایی است که به چالشهای پس از کووید مانند کمبود نیروی کار و تسریع حرکت برای کاهش انتشار کربن پاسخ دهد. آمیزهکارها انتظار دارند تجهیزات جدیدی را ببینند که کارکرد آسانتر، انرژی بهصرفهتر و کمجاتر باشند. انعطافپذیری برای رسیدگی به طیف وسیعتری از مواد -از جمله مواد بازیافتی- نیز وجود خواهد داشت.

یکی از جدیدترین شرکتهایی که به صفوف سازندگان رانشگرهای دوماردان پیوسته است، شرکتIntelligent Pelletizing Solutions با نام اختصاری IPS است که بیشتر به خاطر اجزا و سامانههای دانهسازی معروف شده است. شرکت با افزودن رانشگرهای دوماردان همسوگرد به سبد محصولات خود در سال 2022، برای اولین بار وارد کسب و کار سامانههای آمیزهکاری شد.

شرکت IPS پنج اندازه مختلف را در سِری DSE خود عرضه کرده است که از قطر ماردان 32 تا 90 میلیمتر میباشد. این ماشینآلات به گونهای طراحی شدهاند که با حفظ کیفیت محصول، آهنگ عملیاتی بیشتری را نشان میدهند. یک طراحی پودمانی، انعطافپذیری لازم برای انطباق ماشینآلات با انواع نیازهای فراورش، از بازیافت و آسیاب مواد (regranulation) گرفته تا آمیزهکاری را فراهم میکند.

دسترسی، تغییر سریع محصول و سهولت کار از اولویتهای توسعه این سِری است. به گفته این شرکت، برای مثال، خوراکدهندههای جانبی را میتوان به راحتی و به سرعت برای تمیز کردن موثر جدا کرد.

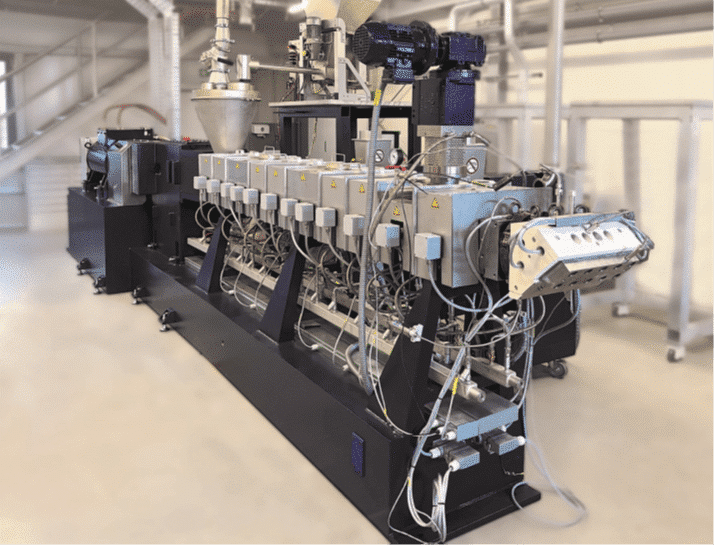

در کنار توسعه DSE، شرکت IPS 500000 یورو برای توسعه قابل توجه مرکز فنی خود در Niedernberg آلمان سرمایهگذاری کرد. این شامل نصب یک دستگاه IPS-DSE 60 با ماردانهای با قطر 60 میلیمتر و دو خوراکدهنده جانبی است که برای آزمایشهای پروژهای در دسترس است. گروه هدف شرکت IPS، شرکتهایی از صنعت بازیافت و آمیزهکاری هستند. به گفته موسس و مدیر IPS، هر سامانه که سالن تولید شرکت را ترک میکند مطابق با نیازهای مشتری است.

هنگامی که شرکت سوئدی Nexam به دنبال یک کارخانه جدید آمیزهکاری برای تولید مستربچهای واکنشی برای کارخانه خود در Lomma بود، به تولیدکننده آلمانی ماشینآلات Feddem روی آورد. این پروژه چالش برانگیز بود. شرکت Nexam امیدوار بود که نه تنها طیف محصولات موجود خود را با کارایی بیشتری تولید کند، بلکه انواع جدیدی از مستربچهای واکنشی را نیز توسعه دهد. یک نیاز کلیدی برای تجهیزات تولید، مناسب بودن برای عملیات ATEX (جو انفجاری) بود که نیاز به در نظر گرفتن اقدامات ایمنی و تطبیق خط رانشگری داشت. همچنین این شرکت به دلیل سازههای فلزی موجود در ساختمان محدودیت فضا داشت.

این پروژه با آزمایش در شرکت AF-Color، تولیدکننده مستربچ، که زیرمجموعه شرکت Feddem در گروه Feddersen است، آغاز شد. این امر به شرکت Nexamفرصت داد تا محصولات را روی تجهیزات Feddemآزمایش کند و فرمولها و خواص مکانیکی آنها را در یک محیط آزمایشگاهی تایید کند.

به لطف فناوری ICX شرکت Feddem، شرکت توانسته است به مشتری یک فرایند تولید کارآمد برای محصولاتش در یک خط رانشگری کوچک را با هزینههای کم و زمان راهاندازی سریع تضمین کند. این فناوری، شرکت Feddem را قادر ساخته است تا مقیاسهای بعدی را برای پیادهسازی توان عملیاتی مورد نیاز یا تنظیمات مجزا در خط تولید بعدی بدون خطر از دست دادن ثبات پیمانه در خط نهایی انجام دهد.

شرکت Feddem الزامات سختگیرانه شرکت Nexam را برآورده کرده است. بر اساس خروجی و فرمولبندی مورد نیاز شرکت، رانشگرFED 52 MTS با نسبت طول به قطر 36 انتخاب شد و یک سامانه شامل دو خوراکدهنده جانبی FSB، تجهیزات توزین مواد اولیه، سامانههای خلاء و سرمایش سرهمبندی شد. همچنین رانشگر مجهز به قابلیت افزودن مواد مایع با استفاده از افشانک (نازل) تزریق بود.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این گفت و گو را در شماره 253 ماهنامه بسپار که در نیمه آبان ماه 1402 منتشر شده است، می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.