عیب یابی مشکلات بیرون زنی مذاب از دریچه گازگیر در رانشگرهای (اکسترودر) تک ماردان

بسپار/ ایران پلیمر بیرونزنی جریان از دریچه گازگیر (vent) میتواند یک مشکل پرهزینه و یک زحمت برای نظافت باشد. در این مقاله، چند توصیه برای برطرف کردن آن آورده شده است.

رانشگرهای دو مرحلهای با یک دریچه گازگیری در پایین دست جریان مرحله اول، در بسیاری از انواع فرایندهای رانشگری پلاستیکسازی که در آن حذف مواد فرار یا هوای به دام افتاده نیاز است، رایج هستند. این رانشگرها برای فراورش بسپارهای استایرنی، پلیکربنات، دانهسازی مواد بازیافتی پسامصرفی (PCR) و بازدانهسازی اسفنج بازیافت شده در کارخانه استفاده میشوند.

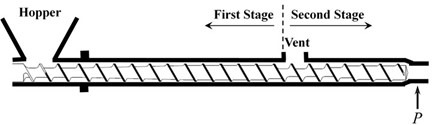

برای اینکه رانشگر از نظر اقتصادی مقرون به صرفه باشد، باید پایدار باشد، با آهنگ زیاد کار کند و مواد فرار را از بسپار حذف کند. به عنوان مثال، اگر مواد فرار برای رانشگری ورق حذف نشوند، تخلخلهای سطحی و عیوب قابل مشاهده روی محصول دیده میشود. طرح یک رانشگر دو مرحلهای در شکل 1 نشان داده شده است.

دانههای خوراکدهی شده به قیف به جلو منتقل میشوند، ذوب میشوند و سپس از مرحله اول ماردان خارج شده و به کانالهای عمیق زیر دریچه گازگیری در مرحله دوم پمپ میشوند. مرحله اول رانشگر مانند هر رانشگر تنها با یک مرحله عمل میکند. بخش پیمایش مرحله اول، آهنگ و آهنگ ویژه رانشگر را کنترل میکند. اگر به درستی کار کند، کانال پیمایش مرحله اول پر از بسپار و تحت فشار است. هنگامی که بسپار مذاب وارد کانالهای زیردریچه مرحله دوم میشود، کانالهای عمیق فقط تا حدی پر میشوند و فشار صفر دارند. در فشار صفر، اجزای فرار را میتوان از طریق دریچه خارج کرد.

در پایین جریان زیر دریچه، کانالها در مرحله دوم کم عمق شده و پر میشوند و شروع به ایجاد فشار میکنند. در طول بخش پیمایش مرحله دوم، فشار تا مقدار مورد نیاز برای کار با تجهیزات پایین جریان افزایش مییابد. مرحله دوم نمیتواند آهنگ را کنترل کند. اگر مرحله دوم آهنگ را کنترل کند، فشار در بالاجریان و زیر دریچه ایجاد میشود و باعث میشود بسپار از دریچه گازگیری خارج شود. اصطلاح “بیرون زنی از دریچه” معمولا برای توصیف این اثر استفاده میشود.

توانایی مرحله دوم برای پمپاژ و فشار دادن بسپار به عمق کانال پیمایش و طول کانال پیمایش مرحله دوم بستگی دارد. برای ماردانهایی با طول گام (lead lengths) ثابت، نسبت پمپ برای مرحله دوم عمق کانال مرحله دوم تقسیم بر عمق کانال مرحله اول است. این نسبت به عوامل زیادی از جمله گرانروی و فشار تخلیه بستگی دارد، اما معمولا بین 3/1 تا 2 متغیر است. یعنی توانایی پمپاژ مرحله دوم به دلیل چرخش فقط 3/1 تا 2 برابر بیشتر از مرحله اول است. این طراحی به کانال پیمایش مرحله اول اجازه میدهد تا آهنگ رانشگر را کنترل کند. طراحان ماردان ابعاد مرحله اول و دوم را مشخص میکنند تا فشار و دمای تخلیه مورد نظر را بهدست آورند و در عین حال فشاری را در کانالهای زیر دریچه ایجاد نکنند که منجر به بیرون زنی مذاب شود.

یک مشکل رایج در رانشگرهای دو مرحلهای، خروج جریان بسپار مذاب از دریچه و ریختن روی کف سالن است. یک رانشگر دو مرحلهای که بسپار استایرنی را رانشگری میکند، مطالعه شد. رانشگر با آهنگ 950 پوند بر ساعت به تجهیزات پایین جریان تخلیه میشد و حدود 150 پوند بر ساعت از دریچه خارج میشد. موادی که روی زمین میریختند از بین میرفتند و باعث ایجاد هزینههای بالاتر برای کسبوکار و ایجاد زحمت برای نظافت میشد. علاوه بر این، محصول رانشگری شده به دلیل نقصهای سطحی نامرغوب بود زیرا اجزای فرار قادر به خروج از طریق دریچه نبودند.

تنها دو دلیل اصلی برای بیرون زنی مذاب وجود دارد. اولین دلیل اصلی این است که طراحی ماردان به اندازه کافی بسپار را پمپ نمیکند و فشار نمیدهد و باعث ایجاد فشار در کانالهای زیر دریچه میشود. در عملیات معمول، کانالهای عمیق زیر دریچه تا حدی با بسپار و در فشار صفر پر میشوند. اگر مرحله دوم به درستی طراحی نشود، کانال میتواند پر از بسپار و تحت فشار کار کند. فشار باعث میشود بسپار از دریچه خارج شود. از محاسبات ساده میتوان برای تعیین اینکه آیا مرحله دوم میتواند فشاری را برای اجزای ریژه (die) ایجاد کند و در عین حال باعث ایجاد بیرون زنی مذاب نشود، استفاده کرد. این محاسبات خارج از حوصله این مقاله است. با این حال، طراحان ماردان و تامینکنندگان بسپار، این محاسبات را درک میکنند و مشتاق کمک هستند.

دلیل اصلی دوم، طراحی ضعیف یا عدم وجود انحرافدهنده (diverter) جریان زیر دریچه است. انحرافدهنده دستگاه کوچکی است که همانطور که در شکل 2 نشان داده شده است، داخل دریچه قرار میگیرد. با چرخش ماردان، بسپار مذاب از طریق سمت هلدهنده پره به جلو رانده میشود. سمت انتهایی پره خالی است و کانال در فشار صفر است. خاصیت کشسانی ماده میتواند باعث شود که بسپار از سیلندر به بیرون و به ناحیه دریچه رانده شود. ناحیه تورفته (recessed) انحرافدهنده، بسپار را به داخل سیلندر برمیگرداند.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این مقاله را در شماره 255 ماهنامه بسپار که در نیمه دی ماه 1402 منتشر شده است، می خوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.