فرایندکاری مهم ترین شغل است (بخش دوم)

گرمانرم ها به دو طبقه کلی تقسیم میشوند: اَریخت (اریخت یعنی ریخت مشخصی ندارد معادل مفهومی آن بی ریخت است که زیبا نیست، بی شکل نیز که بعضا به کار می برند برای این مفهوم درست نیست، چون شکل قطعه متفاوت از ریختشناسی آن است، ا یک پیشوند منفی ساز قدیمی فارسی است) و نیمه بلوری. اصطلاح نیمه بلوری استفاده میشود، زیرا هیچ بسپاری 100 درصد بلورینه نمیشود. این ممکن است در مواد با جرم مولکولی کم رخ دهد، اما در بسپارها، طول بلند زنجیرها و راه های بیشمار

ی که آنها میتوانند آرایش یابند، مانع از رسیدن به درجه بلورینگی کامل میشود. از میان بسپارهای تجاری رایج، پلی اتیلن پرچگالی (HDPE) بیشترین درجه بلورینگی را به دست می آورد که برای نوع با بیشترین چگالی، تقریبا بیش از 85 درصد است. برای بسیاری از بسپارهای نیمه بلوری، درجه بلورینگی کمتر از 50 درصد است.

در تمام انواع مواد قابل بلورینه شدن، حداکثر درجه بلورینگی وجود دارد که میتواند به دست آید. شکل و اندازه بلورها به عوامل متعددی بستگی دارد که فراتر از محدوده این مقالات است و بررسی علمی در مورد فرایند بلورینگی بسیار جالب اما بسیار پیچیده است. تمرکز این گزارش، بررسی نقش شرایط فرایندی بر اختلاف بین حداکثر درجه بلورینگی که میتواند در یک بسپار ایجاد شود و درجه ای که در یک قطعه قالبگیری شده وجود دارد، است. این اختلاف، نقش بسیار مهمی در تعیین مشخصات عملکردی دارد.

بلورینگی، فرایندی است که به زمان و دما بستگی دارد. با این حال، عوامل دیگری نیز نقش دارند که در مقایسه با اثرات زمان و دما، تاثیر آنها بر ساختار نهایی قطعه نسبتا کم است. این عوامل بعدا بحث میشوند. برای تشکیل بلورها، دمای بسپار باید کمتر از دمای ذوب آن باشد. دمای کمتر، تحرک هر زنجیر را کاهش میدهد و اجازه میدهد تا فرایند بلورینگی آغاز شود. این فرایند تا زمانی ادامه مییابد که دمای مواد کمتر از دمای گذار شیشهای (Tg) باشد. Tg دمایی است که در آن مواد بلورینه نشده و به نام شیشهای اَریخت (amorphous glass) شناخته شده و زنجیرها به سطح تحرک بسیار کمی رسیده اند. هنگامیکه بسپار در دمای بیش از Tg خود است، تحرک در نواحی اَریخت اجازه میدهد زنجیرهای بسپار به بلورهای در حال رشد اضافه شوند. بنابراین محدوده فرصت برای تشکیل بلورها کمتر از دمای ذوب و بیشتر از دمای Tg بسپار است.

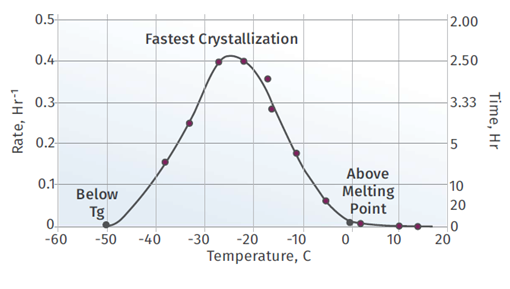

در این محدوده دمایی، آهنگ تشکیل و رشد بلور تغییر خواهد کرد. اغلب مردم قاعده کلی سرانگشتی را میگویند که بلورها بین دمای ذوب و دمای گذار شیشهای با بیشترین آهنگ رشد میکنند. اما برای هر بسپاری، رابطه تعریفشدهای بین دمای بسپار و آهنگ تشکیل بلورها وجود دارد.

به طور کلی، بلورینگی در آهنگ به نسبت کم در دماهای نزدیک به دمای ذوب رخ میدهد. این آهنگ با کاهش دما افزایش مییابد تا به حداکثر آهنگ رشد بلور برسد. بعد از این نقطه، آهنگ بلورینگی کم میشود و هنگامی که دما به کمتر از Tg کاهش یابد، فرایند به طور کامل متوقف میشود. یک الگوی کلی برای این رفتار در شکل 1 آورده شده است. این نمودار مربوط به کائوچوی طبیعی است و برای قالبگیری تزریقی پلاستیک مفید نیست. اما الگوی کلی که نمایش داده شده، برای همه بسپارها رایج است.

[EasyDNNGallery|24998|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: نسبت کلی دما و آهنگ بلورینگی

در این نمودار چند مورد بسیار مهم وجود دارد. اول اینکه، در بسپار نیمه بلوری، زمان چرخه بهطور قابل توجهی از طریق آهنگی که در آن ماده به مدول معینی میرسد، کنترل میشود. این مدول به نوبه خود به تعداد و اندازه بلورهایی است که شکل میگیرند، بستگی دارد. هرچه بلورها سریعتر شکل گیرند، قطعه میتواند سریعتر از قالب خارج شود. کاهش دمای قالب، رایجترین روشی است که فرایندکاران برای کاهش زمان چرخه استفاده میکنند که میتواند تاثیر منفی نیز داشته باشد. مهمتر از همه، کاهش دمای قالب باعث کاهش درجه بلورینگی در قطعه قالبگیری شده میشود. این جایی است که مسئله عملکرد بحث میشود.

به دلایل مختلف، بسپارهای نیمه بلوری به جای بسپارهای اَریخت انتخاب میشوند. از جمله این دلایل، مقاومت شیمیایی، مقاومت در برابر ترک ناشی از تنش محیطی و مقاومت خستگی بهتر است. علاوهبر این، درجه بلورینگی بیشتر با استحکام و سختی بیشتر مربوط است. اگر بسپار فرصتی برای بلورینه شدن نداشته باشد، این خواص به خطر میافتد. مزایای دیگری برای افزایش بلورینگی وجود دارد. یکی از این مزایا، میزان حفظ مدول در در دمای بیش از گذار شیشهای است. یکی از مزایای کلیدی بسپارهای نیمهبلوری این است که در دمای بیش از Tg خواص کاربردی دارند. در حالیکه بسپارهای اَریخت، بسیار نرم و غیرقابل استفاده میشوند. همچنین مواد نیمه بلوری تحمل بار در بیش از دمای Tg، حتی بدون پرکننده، 10 تا 30 درصد از مدول خود را حفظ میکنند. برای مثال، مدول پلیاستر PBT پرنشده در دمای اتاق 2340 مگاپاسکال است و در دمای 100 درجه سانتیگراد همچنان 330 مگاپاسکال مدول دارد.

این حفظ خواص میتواند با افزودن پرکنندههایی مانند الیاف شیشه بهبود یابد. اما اگر مواد نتوانند به درجه بلورینگی مورد نظر خود برسند، حفظ مدول در دماهای زیاد کاهش مییابد. این امر میتواند پیامدهای مقاومت خزشی را داشته باشد.

یکی دیگر از مزایای بلورینگی بیشتر که اغلب نادیده گرفته میشود مربوط به نایلونها است که با رطوبت برهمکنش دارند. چنانچه قطعات نایلونی رطوبت جذب کنند، استحکام و مدول خود را از دست میدهند. همچنین تغییرات ابعادی نشان میدهند. چنانچه قطعات نایلونی رطوبت جذب کنند، متورم میشوند. رطوبت تنها از طریق نواحی اَریخت قطعه جذب میشود. بنابراین، هرچه بلورینگی ماده در قطعه بیشتر باشد، اثر رطوبت جذب شده بر تغییر ابعاد کمتر است.

برگردان: دکتر فاطمه خودکار

(ادامه دارد …)

متن کامل این مقاله را در شماره 188ام ماهنامه بسپار که در نیمه اردیبهشت ماه منتشر شده است بخوانید.