قالبگیری مقرون به صرفه درپوش ها

بسپار/ ایران پلیمر تامینکنندگان به قالبگیران محصولات بستهبندی نشان میدهند که چگونه انرژی، مواد و پول خود را در تولید درپو ش ها (caps) و دربهای بطری (closures) ذخیره کنند. در این مقاله، فناوریهای نوین و توسعه مواد گزارش شده است.

هر ساله، صدها میلیارد درپوشها و دربهای پلاستیکی در سراسر جهان، قالبگیری میشوند. میلیاردها تُن از پلاستیکهای گرمانرم، که بخش بزرگی از آنها پلیاُلفینها هستند، در تولید این محصولات استفاده میشوند. بنابراین افزایش در تولید و کارایی طراحی میتواند باعث کاهش مصرف مواد و انرژی شود که پتانسیل ایجاد تفاوتهای قابل توجهی در تصویر ماندگاری (sustainability) کلی این حوزه را دارد. پیشرفتهای اخیر نشان میدهند که تجهیزات و سازندگان بسپار در راستای بهبود این موقعیت فعالیت میکنند.

صرفه جویی انرژی

سال گذشته در نمایشگاه Drinktec در مونیخ، شرکت Engel مدعی شد که یک استاندارد جدید از کارایی را در تولید یکپارچه درپوشهای نوشیدنی (beverage) با یک مجموعه (cell) قالبگیری تزریقی کامل با مصرف انرژی بسیار کمتر نسبت به ماشین آلات گذشته تدوین کرده است. در طول نمایشگاه، در شرایط تولید واقعی، این مجموعه درپوشهای 26 میلیمتری از پلی اتیلن پرچگالی (HDPE) همراه با نوارهای ضدضربه temperproof در زمان چرخه کمتر از 2/5 ثانیه تولید نمود. انرژی مصرفی کل مجموعه تولید کمتر از kWh/kg 0/7 برای HDPE و دستگاه تزریق در این مجموعه به تنهایی kWh/kg 0/42 از کل انرژی را مصرف کرده است.

این مجموعه از واحد kN 3800 Engel E-Cap 2440/380 استفاده میکند که قالب 96 حفرهای Corvaglia روی آن نصب شده است. این مجموعه، سامانهای برای بازرسی درپوشها به نام IMDvista دارد. تامینکنندگان مواد اولیه، شرکتهای Borealis و Gabriel-Chemieبودند.

به عقیده شرکت Engel، هنگام سرمایهگذاری در ماشین آلات قالبگیری تزریقی جدید، کارایی انرژی تنها موردی نیست که باید درنظر گرفت. از لحاظ ابعادی، درپوشهای نوشیدنی به حداقل وزن خود رسیدهاند. این امر به این معنی است که تقاضای دقت و تکرارپذیری در ماشینآلات قالبگیری تزریقی بیش از هر زمان دیگری است. برای رویارویی با هر دو چالش، شرکت Engel روی ماشین آلات تمام برقی تولید درپوشها با کارایی عالی تمرکز کرده است.

سِریهای E-Cap نیروی گیره (clamp) از kN 1100 تا kN 4200 را پوشش میدهد. سرووموتورهای مستقیم (Servo direct drives) ظرفیت لازم برای نرم سازی را حتی هنگام استفاده از مواد HDPE جدید با استحکام زیاد و MFI بسیار کم (2 یا حتی 1 گرم بر 10 دقیقه) را فراهم میکنند. علاوه بر این، افزایش نیروهای پران (ejection) و گیره برای دستیابی به زمان های چرخه بسیار کوتاه کمک میکند.

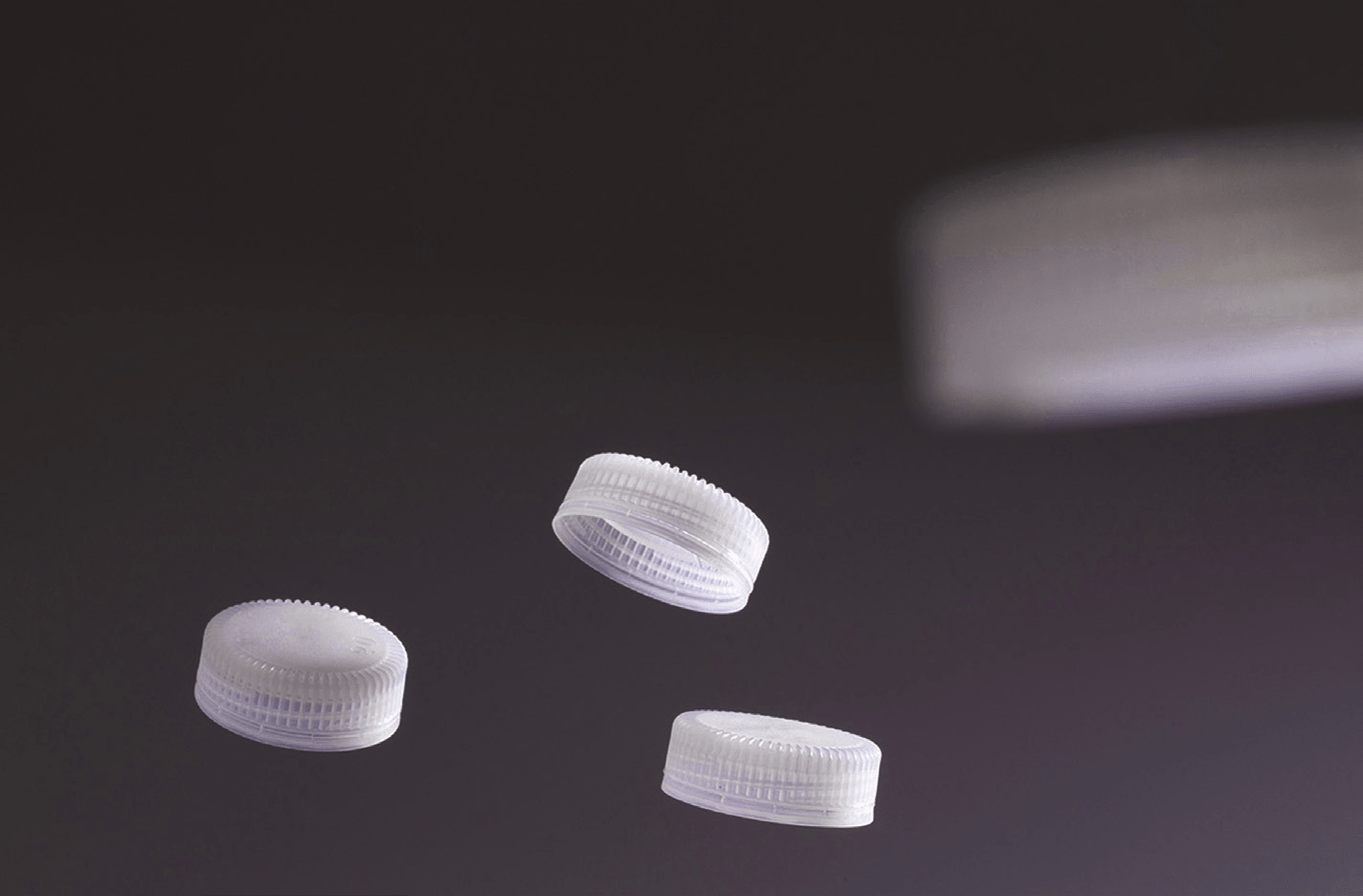

گفته شده است که سامانه درب دو پرهای (Twin flying) IMDvista یکی از بزرگترین چالشها در بازرسی درخط درپوشهای نوشیدنی را حل میکند. معمولا درپوشهای تازه تولید شده در حالی که روی تسمه نقاله قرار دارند، تحت بازرسی با دوربین قرار میگیرند. این بدان معناست که سمت بالای درپوشها توسط دوربینها قابل مشاهده نیست. با فناوری جدید، درپوشها بهوسیله جریان هوا بلند میشوند و بنابراین بدون افزایش زمان فرایند از رو و زیر بازرسی میشوند (شکل 1).

[EasyDNNGallery|12127|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: سامانه IMDvista برای تولید درپوشهای بطری

برگردان: سیده سیما سیدآقامیری

(ادامه دارد…)

متن کامل این مقاله را که در شماره 194ام ماهنامه بسپار که در نیمه آبان ماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکار خانم ارشاد تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه ی اصلی همین سایت وجود دارد.