فرایندکاری مهم ترین شغل است (بخش چهارم)

بسپار/ ایران پلیمر بسپارهای مهندسی برای رسیدن به ساختار ایده آل خود به دمای قالب بیشتری نیاز دارند. کاهش دمای قالب میتواند به عملکرد قطعه آسیب برساند. در این مقاله، اثر تغییر دمای قالب بر عملکرد این نوع بسپار بررسی شده است.

به طور کلی، عملکرد بیشتر به توانایی بسپارها برای مقاومت در برابر دماهای زیاد بستگی دارد. در بسپارهای نیمه بلوری، دو گذار مهم این توانایی را مشخص میکند: دمای گذار شیشه ای (Tg) و نقطه ذوب (Tm). پلی پروپیلن که در پایان مقاله بخش سوم بحث شد، معمولا به عنوان ماده اولیهای با Tg کمتر از دمای محیط و در حدود 0 درجه سانتیگراد درنظر گرفته میشود و Tm آن برای انواع مختلف در محدوده 165-160 درجه سانتیگراد میباشد.

اختلاف دمایی بین دو این گذار برای اکثر مواد نیمهبلوری وجود دارد. نایلونهای آلیفاتیک نظیر نایلون 6 و نایلون 66 و پلیاسترهای نیمهبلوری مانند PBT و PET، با Tg 90-55 درجه سانتیگراد و دمای ذوب 260-225 سانتیگراد، پلهی بعدی در نردبان عملکرد را تشکیل میدهند. برخلاف پلیپروپیلن و پلیاتیلن که میتوانند در دماهای نسبتا کم قالب، قالبگیری شوند؛ این بسپارهای مهندسی برای رسیدن به ساختار ایدهآل خود به دماهای قالب بیشتری نیاز دارند. تلاش برای کاهش دمای قالبگیری این مواد میتواند برای عملکرد قطعه مشکلساز باشد.

از نظر مقیاس عملکردی، پلیاستایرن همآرایش (Syndiotactic Polystyrene، SPS)، پلیفنیلن سولفید (PPS)، نایلونهای نیمه آروماتیک (که اغلب به عنوان PPA نامبرده میشوند) و مواد با کارایی بسیار زیاد از قبیل پلیاتراترکتون (PEEK)، در میان این مواد، سهم بیشتری دارند. Tg این مواد بیش از نقطه جوش آب است. بنابراین، تامین دمای قالب در حدی که به این مواد اجازه بلورش بدهد نیاز به استفاده از آب پرفشار، روغن و یا فشنگهای برقی (electric cartridges) دارد. تمام فرایندکاران تمایلی به استفاده از این فناوریها ندارند. اما برای داشتن این سطح با کارایی زیاد، عدم موفقیت در رسیدن به دمای قالب مورد نیاز برای رسیدن به بلورینگی کافی، عواقب بسیار شدیدی دارد.

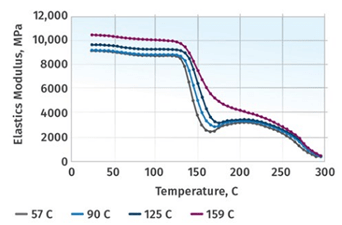

شکل 1 رفتار نمونههای مورد آزمایش را با استفاده از چهار دمای مختلف قالب (57، 90، 125، و 159 درجه سانتیگراد) نشان میدهد. ماده مورد آزمایش، نایلون نیمه آروماتیک (PPA) تقویت شده با 35 درصد الیاف شیشه است. برای بررسی رفتار وابسته به دما، نمونهها با استفاده از آزمون تجزیه و تحلیل مکانیکی پویا (DMA) مورد آزمایش قرار گرفتند. این آزمون، نمودار مدول کشسان ماده را به صورت تابعی از دما ارایه میدهد. سطوح مختلف بلورینگی که بسپار میتواند در این دماهای قالب به آن برسد، پاسخ هر نمونه را آشکار میسازد.

[EasyDNNGallery|10463|Width|800|Height|800|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: تغییرات مدول کشسان با دما در دماهای مختلف قالب

توجه داشته باشید که مدول اولیه ماده با افزایش دمای قالب به سمت بالا حرکت میکند. مدول نمونه قالبگیری شده در دمای 57 درجه سانتیگراد در دمای اتاق حدود 9000 مگاپاسکال (psi1300) است، در حالیکه مدول نمونه قالبگیری شده در دمای 159 درجه سانتیگراد در دمای اتاق 10،350 مگاپاسکال (psi1500) است. در این دمای قالب، مدول 15 درصد بهبود یافته است. بیشترین افزایش مدول بین نمونههای قالبگیری شده در دمای 125 و 159 درجه سانتیگراد رخ میدهد. اما اختلاف بسیار بیشتری در عملکرد مشاهده میشود هنگامیکه دمای آزمایش افزایش مییابد. زمانیکه دمای آزمون به 130 درجه سانتیگراد برسد، مدول تمام چهار نمونه به سرعت شروع به کاهش میکند. این شروع گذار شیشهای است. اندازهگیری دقیق Tg برای این ماده مقدار 145 درجه سانتیگراد را نشان میدهد.

بسپارهای نیمه بلوری، هنگامی که از گذار شیشهای عبور میکنند، کاهش قابل توجهی در مدول نشان میدهند. هنگامیکه پلیآمیدها (نایلونها) با این درصد از الیاف شیشه پر میشوند، انتظار میرود که این ماده حدود 50 درصد از مدول در دمای اتاق خود را، در دماهای بیش از Tg، حفظ کند. این دقیقا همان چیزی است که برای نمونهای که در بیشترین دمای قالب قالبگیری شده است مشاهده میشود. نمونههای قالبگیری شده در دماهای کمتر قالب، کاهش مدول بسیار بیشتری نشان میدهند، چنانچه دمای قالب بهکار رفته برای تولید نمونهها کاهش یابد. در کمترین دمای قالب، کاهش مدول تقریبا 75 درصد است. این روند برای ویژگیهای عملکردی طولانیمدت مانند مقاومت در برابر خزش و خستگی (fatigue)، حتی در دماهای کمتر از دمای گذار شیشهای، وجود دارد.

متاسفانه برخی از تامینکنندگان مواد نیمهبلوری با کارایی زیاد به قالبسازان میگویند که بلورینگی کامل تنها زمانی مهم است که قطعه برای کاربرد در دمای بیش از گذار شیشهای درخواست شود. این جمله اصلا درست نیست، این مسئله در مقاله بعدی بحث خواهد شد.

دیگر اختلاف قابل توجه بین نمونه قالبگیری شده در بیشترین دمای قالب و سه نمونه دیگر میتواند در نتیجه ی گذار شیشهای، مشاهده شود. قطعه قالبگیری شده در بیشترین دمای قالب به آهستگی وارد منطقه ترازه (plateau) در حال کاهش، بین انتهای گذار شیشهای و شروع نقطه ذوب در حدود دمای 300 درجه سانتیگراد، میشود. این رفتار برای بسپاری که به درستی بلورینه شده رایج است. سه نمونه دیگر، نشانه دیگری از بلورینگی ناقص نشان میدهند. به محض اینکه گذار شیشهای کامل شود، مدول شروع به افزایش میکند، اگرچه دما در حال افزایش است. این به دلیل تشکیل بلورهایی است که در طی فرایند قالبگیری شکل میگیرند. اما از آنجاییکه دمای قالب برای رسیدن به بلورینگی کامل بسیار کم است، کسری آن باید در حالت جامد ساخته شود، هنگامیکه تحرک مورد نیاز برای تشکیل بلورها دوباره ایجاد میشود. همچنین این افزایش (upturn) مدول با تغییرات ابعادی که قبلا بحث شده مربوط است که همیشه با بلورینگی همراه میباشد.

تصادفی نیست که خط تقسیم بین نمونهای که به درستی بلورینه شده و آنهایی که کم بلورینه شدند، دمای گذار شیشهای بسپار قالبگیری شده است. در دمای بیش از Tg، تحرک مولکولی مورد نیاز برای تشکیل بلورها فراهم میشود. شکل 2 نسبت بین دمای قالب و آهنگ بلورینگی را برای مواد مختلف نشان میدهد.

[EasyDNNnewsLink|434]

[EasyDNNnewsLink|435]

[EasyDNNnewsLink|436]

(ادامه دارد …)

متن کامل این مقاله را در شماره 190ام ماهنامه بسپار که در نیمه تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.